Какие преимущества дает гидравлический привод

- Упрощение кинематики трансмиссии и рабочего оборудования.

- Уменьшение габаритов и массы машины при сохранении мощности.

- Расширение номенклатуры совместимого сменного оборудования.

- Максимальное использование мощности силовой установки.

- Рациональное совмещение рабочих операций.

- Плавность движений, точная ориентация рабочего органа.

- Повышение универсальности и мобильности экскаваторов, улучшение качества работ, возможность выполнения операций в труднодоступных местах.

- Повышение производительности машин на 30–35 %.

- Увеличение усилия копания в среднем в 1,5–2 раза.

- Бесступенчатая регулировка скоростей.

- Доступность запчастей, возможность модернизации техники.

- Улучшение условий труда машиниста.

Гидравлические машины более подвижные и технологически гибкие, чем механические. Экскаваторы имеют уменьшенную массу, поэтому могут работать как прямой, так и обратной лопатой. Гидравлические модели предпочтительны для выполнения операций в сложных горно-геологических условиях.

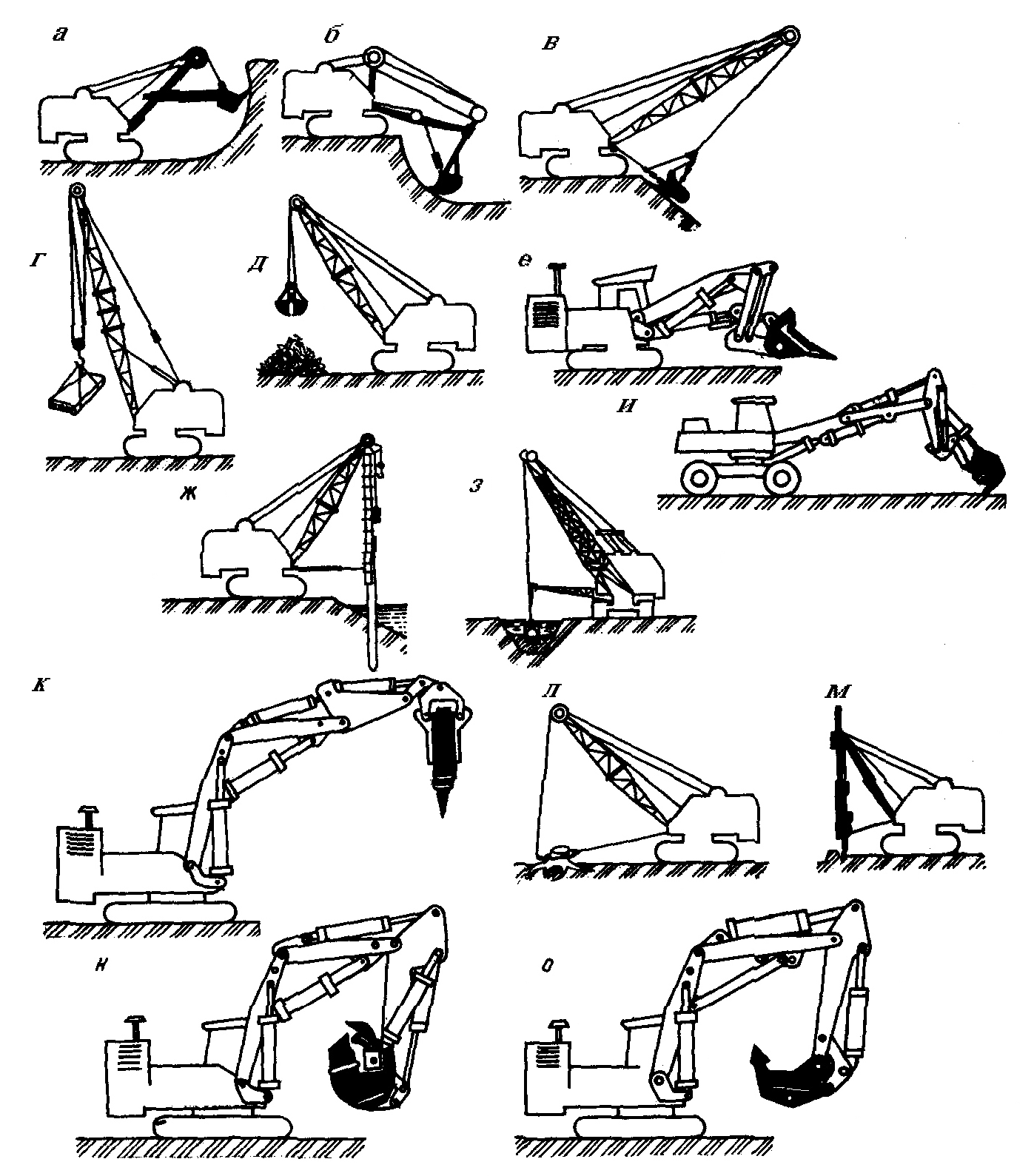

Типы одноковшовых экскаваторов

По назначению одноковшовые модели разделяются на три больших категории:

Строительные. Универсальная техника с полным поворотом и емкостью ковшовой части 0,15-2 м3. Универсальность обеспечивается возможностью установки сменных комплектующих для разнообразных манипуляций. Разработка грунта начиная от III категории зачастую производится экскаватором с применением сменных комплектующих.

Карьерные. Полууниверсальные машины или специальные лопаты с укороченной стрелой. Емкость ковша полууниверсальных моделей составляет от 2 до 8 м3. Применяются для проведения манипуляций на сложном рельефе, зачастую применяется при добыче полезных ископаемых.

По возможности эксплуатации с различными видами дополнительных устройств одноковшовые машины делятся на три вида:

- Универсальные. Имеют не менее 4 разновидностей сменного оборудования.

- Полууниверсальные. Машины с емкостью ковшовой части не более 4 – 6 м3. На полууниверсальные модели возможно установка двух-трех видов дополнительных модификаций.

- Специализированные. Емкость ковша более 4 м3. Выпускаются с одной модификацией оборудования, без возможности смены.

Повторение цикла

Основное время рабочего цикла (до 70%), занимает время поворота (туда и обратно), что необходимо учитывать при расчёте производительности агрегата.Наиболее используемым рабочим органом экскаватора является ковш-прямая лопата объёмом от 0,15 до 2,5 м 3,у которого верх открыт и передняя кромка режущая. С помощью рычажной системы ковш может поворачиваться в вертикальной плоскости, чем обеспечивается его погрузка –разгрузка.

Обратная лопата применяется для рытья траншей и котлованов глубиной до 6 метров.Все современные экскаваторы оснащены гидравлической системой управления рабочими органами и гидравлическим приводом хода, что обеспечивает работу агрегата с максимальными усилиями при минимальных габаритах их приводов. Как устроен одноковшовый экскаватор. (см.рис.)

Основными составными частями современного экскаватора являются:

ходовая тележка, платформа агрегата, механизм поворота платформы, силовая установка—двигатель, кабина управления, стрела, рукоятка, ковш, гидроцилиндры-ковша, стрелы, рукоятки.

Ходовая тележка представляет собой опорную сварную раму, оснащённую гусеничной ходовой частью. Гусеницы увеличенной ширины, опираются на ролики, установленные на раме, передние звёздочки натяжные, задние—приводные. Привод передвижения осуществляется с помощью гидромоторов, которые получают рабочее давление масла от общей гидросистемы.

На верхней части опорной рамы ходовой тележки, расположен поворотный погон, поддерживающий поворотную платформу и, с помощью гидромотора и зубчатой передачи, обеспечивающий её поворот на 360О.

Кабина управления, установленная на поворотной платформе, содержит органы управления рабочими органами и ходом экскаватора, представляющие собой гидравлические распределители, приборы контроля и удобное место для водителя-оператора.Стрела—основной несущий рабочий орган, представляет собой сварную балку, задней частью шарнирно закреплённую на поворотной платформе. На передней части стрелы шарнирно установлена рукоятка—двуплечий рычаг, шарнирно связанный с ковшом, который является съёмным рабочим органом.

Стрела рукоятка и ковш приводятся от парно размещённых гидроцилиндров двустороннего действия.На поворотной платформе установлена силовая установка— дизельный двигатель, от которого получают крутящий момент насосы гидравлической системы.Система управления рабочими органами.

Система управления экскаватором представляет собой комплекс агрегатов, который содержит:

гидравлический бак с насосами, гидравлические распределители с ручным управлением, жёсткие трубопроводы и шланги высокого давления.

Экскаваторы на автомобильном шасси:

Базой одноковшовых экскаваторов на автомобильном шасси служит грузовой автомобиль повышенной проходимостью, обладающий возможностью беспрепятственно двигаться по любым видам дорог или при их отсутствии (по бездорожью). Грузовики способны в короткие сроки передвигаться на значительные расстояния.

Область применения такого экскаватора: как правило, на землеройные работы среднего масштаба (очистка водоемов, каналов, строительство и ремонт дорожного покрытия, автомобильных трасс и пр.), а при смене рабочего оборудования (с ковша на другое) – также строительные и строительно-монтажные работы, складирование, доставка и перемещение грузов.

Основным рабочим оборудованием в большинстве случаев выступает обратная лопата с ковшом объемом от 0,04 до 1,5 м3. Реже встречаются модели, где имеется переход от прямой к обратной лопате за счет наличия поворотного ковша и телескопической стрелы. Некоторые модели могут комплектоваться сменным рабочим оборудованием: грейфером, грузовыми вилами, крюком, гидравлическим молотом.

В качестве движителя машины могут выступать моторы:

- непосредственно автомобиля-базы;

- отдельные моторы, установленные на поворотной платформе.

Как работает экскаватор

Каждый рабочий цикл одноковшового экскаватора включает совокупность операций определенной очередности:

- резка грунта и наполнение им ковша;

- поднимание ковша с набранной породой;

- поворачивание экскаватора вокруг оси к месту отвала породы;

- непосредственно отвал грунта из ковша;

- разворот экскаватора в обратную сторону;

- опускание ковша для повторения процедуры заполнения грунтом.

https://youtube.com/watch?v=K1_Qk9lJMRo

Одноковшовые экскаваторы (ЭО) должны рыть:

- котлованы и картеры;

- траншеи и выемки заданной геометрии;

- грузить грунт на самосвалы или отваливать в указанном месте.

Размеры выемки, которую может сделать одноковшовый аппарат с 1 стоянки, зависит от его параметров.

Планируя земляные работы, проектировщики должны расположить экскаватор так, чтобы минимизировать угол поворота с места загрузки ковша осадочной породой и до выгрузки его на отвал или в кузов грузовика. С учетом особенностей эксплуатации этой машины 70% всего ее рабочего времени приходится именно на поворот стрелы (сначала с грузом до грузовика или места отвала, а потом назад до места разработки), поэтому данный показатель стараются свести к минимуму, уменьшая рабочие часы и повышая эффективность использования.

Машина типа «Драглайн»

Чаще всего одноковшовые экскаваторы типа «драглайн» применимы там, где нужно работать с грунтом ниже стоянки. Они могут:

- отрывать глубокие котлованы и широкие траншеи;

- возводить насыпи;

- разрабатывать грунт из-под воды.

У драглайна радиус действия равен 10 м, а глубина копания почти 12 м. Он идеален для зачистки откосов и планировки больших площадей. С этими видами машин стройплощадке не страшен уровень грунтовой влаги и тип грунта (как мягкий, так и твердый).

Конструкция драглайна подразумевает использование длинной стрелы кранового типа и ковша, подвешенного на канатах.

Для эффективной работы схема выработки может быть поперечно-челночной или продольно-челночной. Эти варианты использования позволяют сокращать угол поворота машины и высоту подъема ковша, тем самым увеличивать ее производительность почти в 2 раза. Плюс ковши тут применяются с объемом до 2,5 м³. Для планировки больших участков, предполагающих возведение свайного фундамента, данные экскаваторы — лучшее решение. К тому же с этой маркой экскаватора связаны все работы по созданию морских объектов (портов, мостов, туннелей и корабельных доков).

Как устроен НОЭ на пневмоколёсном ходу. (см. рис.)

Навесное оборудование для экскаватора, может поставляться отдельно, навешивается и закрепляется на поворотной колонке, смонтированной на пневмоколёсном тракторе, приспособленном для его установки. Основным несущим органом навесного оборудования является стрела, шарнирно закреплённая на поворотной колонке балка коробчатого сечения, которая имеет возможность поворачиваться в вертикальной плоскости с помощью гидроцилиндра привода стрелы.

На верхней части стрелы шарнирно закреплен двуплечий рычаг, который называется рукоять. Она приводится с помощью гидроцилиндра, шарнирно закреплённого на стреле и на конце рукояти, которая также, может поворачиваться в вертикальной плоскости. На втором конце рукояти шарнирно закреплён ковш, который с помощью гидроцилиндра может поворачиваться в вертикальной плоскости, совершая рабочий цикл.

Поворот стрелы в горизонтальной плоскости осуществляется с помощью механизма поворота колонки, приводимого от двух гидроцилиндров, создающих момент поворота. Вместо ковша, по этой же кинематической схеме, могут устанавливаться прямая и обратная лопата, сменный грузовой крюк и другие рабочие органы.

В передней части трактора может, при необходимости, устанавливаться бульдозерный отвал. Привод подъёма и опускания бульдозерного отвала осуществляется, также от двух гидроцилиндров. НОЭ, оснащён выносными опорами, для придания устойчивости агрегату при его работе. Управление всеми гидроцилиндрами приводов рабочих органов, осуществляется от панели гидравлических распределителей, размещённой в кабине управления. Все шарнирные пары выполнены на основе скольжения.

Передняя кромка ковша снабжена зубьями, выполненными из износостойкой стали. Система управления НОЭ.

Технические параметры

Поперечное и радиальное оборудование роторного типа отличается по таким параметрам, как максимальная теоретическая производительность, а также по следующим показателям:

Технические характеристики роторных экскаваторов зарубежного производства

- По варианту опоры стрелы, использующейся для конвейерной разгрузки.

- По отсутствию либо наличию устройства для выравнивания поворотной платформы.

- По максимально допустимому уклону, с помощью которого определяется рабочий горизонт.

Исходя из особенностей разгрузки ковша, роторное оборудование подразделяют на инерционное и гравитационное. В первом случае разгрузка осуществляется под воздействием центробежной силы, которая выбрасывает породу за пределы ковша.

Разгрузка роторного оборудования происходит под влиянием силы тяжести, которое оказывает добываемая порода. Работа инерционных экскаваторов реализуется благодаря высокой частоте вращения колес, что позволяет центробежной силе развить воздействие, превышающее силу гравитации.

Большие модели

К наиболее мощным зарубежным моделям роторного оборудования относятся экскаваторы на гусеничном ходу от известных европейских марок. К примеру, производительность германских машин SRS-6300 и SchRs-6340 превышает 230000 м3 в сутки. Последняя из перечисленных моделей оснащена 70-метровой стрелой, которая дает возможность осуществлять отработку уступов более 50 метров в высоту и 16 метров в глубину. Расчетной производительностью данного колесного роторного оборудования является 19100 м3, а 4 двигателя привода обладают мощностью 3365 кВт.

Роторный экскаватор SRS-6300

Самым большим роторным экскаватором российского производства считается ЭРШРД-5250, с помощью которого осуществляют добычу бурого угля.

Роторный экскаватор ЭРШРД-5250

Машина оснащена двумя десятками ковшей, позволяющими вырабатывать свыше 5200 м3 угля за час. Высота агрегата – более 50 метров, что эквивалентно 17-этажному жилому дому.

Масса этого многоковшового экскаватора (оборудован 22 ковшами) – около четырех тысяч тонн, что позволяет заполнить вагон грузоподъемностью свыше 80 тонн менее, чем за одну минуту. Роторы этой машины вращаются благодаря двум электрическим приводам мощностью 1000 кВт каждый.

Экскаваторы, навешиваемые на тракторы:

Нижней опорой (базой) одноковшового экскаватора, навешиваемого на трактор, выступает классический трактор, в большинстве случаев – колесный.

На его заднюю часть (в редких случаях – на боковую сторону) устанавливается экскаваторное оборудование с неполным поворотом, которое прикрепляется к базовой машине специальной рамой. Экскаваторное оборудование экскаватора, навешиваемого на трактор, представляет собой обратную лопату с ковшом малого объема – от 0,2 до 0,5 м3. Конструкция данного вида экскаватора подразумевает быстрый съем рабочего оборудования – ковша и его замену на грейфер (грузозахватное приспособление), грузовые вилы, крюк, гидравлический молот.

Поэтому применение такого экскаватора целесообразно:

- на землеройных работах малого масштаба (ремонт подземных коммуникаций в коммунальном хозяйстве, электрических и газовых сетей и пр.),

- на планировочных работах малого масштаба (создание ровных, чистых поверхностей).

- для складывания материалов;

- для доставки и перемещения грузов;

- при проведении строительных и строительно-монтажных работ.

Движителем машины выступает мотор трактора-базы с гидравлическим приводом.

Экскаваторы, навешиваемые на тракторы, отличаются довольно высокой маневренностью и высокой скоростью передвижения.

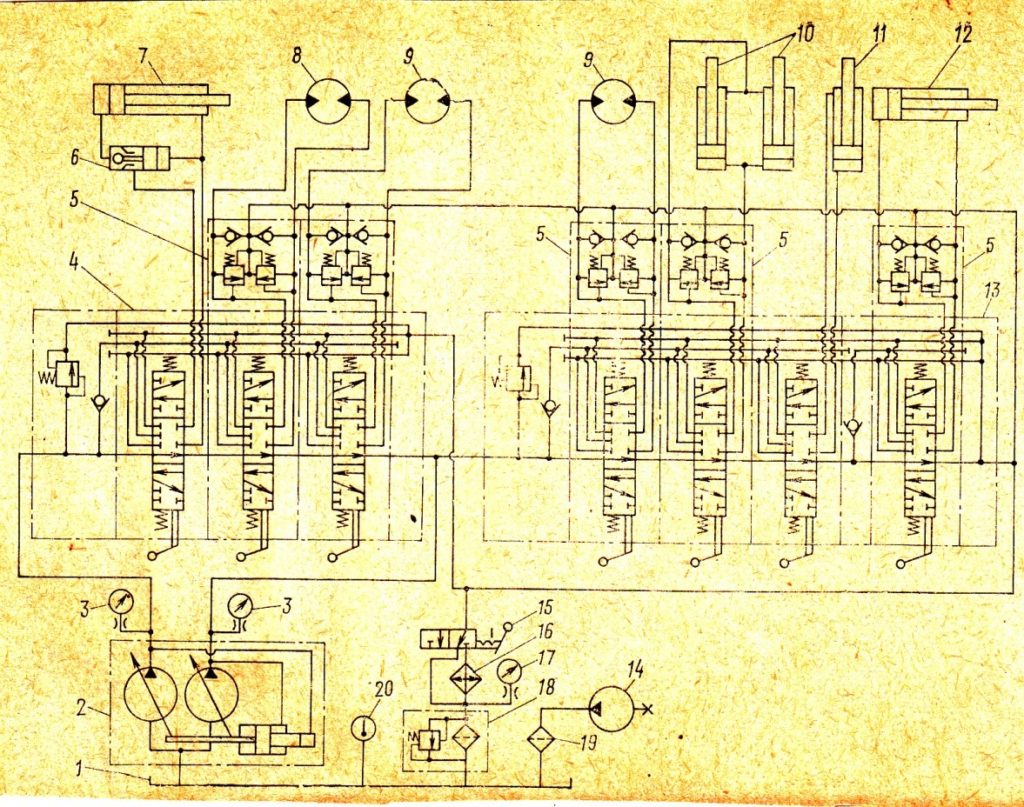

Гидравлическая схема управления НОЭ показана на рисунке (см. схему) и работает следующим образом.

Гидравлическая схема функционально разделена на два блока управления 4 и 14, содержащие четыре и три г.р., соответственно. Эти г.р., установлены на гидравлической панели, размещённой внутри кабины НОЭ. Г.р. блока 4 предназначены для управления гидроцилиндрами: 5 привода ковша, 6 привода рукояти, 7 привода стрелы, 11 привода поворота стрелы.

Г.р. блока 14 , предназначены для управления гидроцилиндрами: 12 привода отвала бульдозера и 13 привода выносных опор. Насосы 1 и 2, по раздельным линиям, подают масло под давлением из гидробака 17 в блок 4. От насоса 2,большой производительности, через первые три г.р. блока 4, масло подводится к гидроцилиндрам 5,6 и 7. От насоса 1 масло также подводится к третьему и четвёртому г.р. блока 4, для управления гидроцилиндрами 7 и 11.

Конструкция блока 4 позволяет, при включении только одного третьего г.р., подавать в гидроцилиндр 7 поток от обоих насосов, а при одновременном включении двух г.р., обеспечивает независимые движения гидроцилиндров, с подачей от двух насосов, ковша и подъёма и опускания стрелы, рукояти и поворота стрелы, подъёма и поворота стрелы, ковша и стрелы, рукояти и стрелы. Эти совмещённые движения рабочих органов сокращают рабочий цикл НОЭ, что даёт увеличение производительности агрегата. Для предохранения насосов и всей гидросистемы от перегрузок, в блоках 4 и 14 установлены предохранительные клапаны. Между штоковой и бесштоковой полостями гидроцилиндра 7 установлен перепускной клапан 8, который разгружает бесштоковую полость гидроцилиндра 7, при чрезмерных нагрузках на стреле.

Перепускной клапан 9 разгружает полости гидроцилиндра 11 от динамических нагрузок в время разгона и торможения стрелы, при её повороте. В гидроцилиндрах 11 поворота стрелы, работают бесштоковые полости, а штоковые соединены между собой. Чтобы исключить рассогласование работы гидроцилиндров 11, из-за перетечек рабочей жидкости из штоковых полостей в бесштоковые, они подпитываются через обратный клапан 10, от линии привода гидроцилиндра рукояти 6.

При нейтральном положении третьего и четвёртого г.р.блока 4, рабочая жидкость от насоса 1, через блок 4 поступает в блок 14, который управляет гидроцилиндрами 12 и 13. Для контроля давления, при работе гидросистемы, установлен манометр 3. На сливе гидросистемы установлен фильтр 16, о степени загрязнения которого, можно судить по показаниям манометра 15. Контроль, за температурой рабочей жидкости в гидравлическом баке осуществляется термометром 18.

Навесные одноковшовые экскаваторы являются незаменимым средством при выполнении работ по разработке грунтов и проведении погрузочно-разгрузочных операций в небольших объёмах на мелких объектах строительства и в других отраслях.

Основные поставщики навесных одноковшовых экскаваторов на современный рынок: Катерпиллер, Комацу, Хундаи.

Классификация одноковшовых экскаваторов

По типу ходового устройства

гусеничные;

пневмошинные;

на спецшасси автомобильного типа;

шасси грузового автомобиля или трактора.

По типу привода

одномоторные;

многомоторные.

По исполнению опорно-поворотного устройства

полноповоротные;

неполноповоротные.

По способу подвески рабочего органа

гибкие;

жесткие.

По типу исполнения рабочего органа

шарнирно-рычажные;

телескопические.

Основное рабочее оборудование одноковшовых экскаваторов

В зависимости от производственных условий в качестве сменного оборудования экскаваторов применяют прямые и обратные лопаты, драглайны, грейферы и струги.

Колесный экскаватор обратная лопата

Рабочее место называется забоем, а разрабатываемые по мере передвижения экскаватора участки грунта – проходкой.

Работы осуществляются продольными – лобовыми проходками и поперечными – боковыми.

Земляные работы с помощью экскаватора могут осуществляться с выгрузкой грунта в отвал,непосредственно в насыпь, или в транспортные средства – автосамосвалы.

Экскаваторы, оборудуемые прямой лопатой используют для разработки грунтов расположенных выше уровня стоянки экскаватора. В этом случае предусмотрен заезд экскаватора на уровень дна котлована. Экскаваторы, оборудованные обратной лопатой, используют для разработки , грунтов ниже уровня стоянки экскаватора и при разработке траншей и неглубоких котлованов.

Последнее время все чаще для применения различных работ, особенно в стесненных условиях стройплощадок начали использовать мини экскаваторы. Это очень производительная и удобная техника, которая может практически полностью вытеснить ручные работы со стройплощадки, благодаря своей универсальности. Очень часто бывает экономически оправдано заказать мини экскаватор в аренду в СПб, а не покупать данную технику. Специализированные компании обеспечивают такой мини техникой любые виды строительных работ. Поэтому аренда мини экскаваторов становиться все более популярной.

Экскаваторы-драглайны используют для разработки грунтов мягких и средних пород расположенных ниже уровня стоянки экскаватора. Драглайн по схеме работы напоминает скрепер навешенный на стрелу экскаватора.

Разработка грунта с погрузкой экскаватором драглайн

Экскаваторы-драглайны обладают большим радиусам действия и глубиной копания.

Экскаваторы, оборудованные грейферами, используют при разработке мягких и сыпучих грунтов при вертикальных укрепленных стенках глубоких котлованов.

Основными видами рабочего оборудования одноковшовых экскаваторов являются: драглайн, прямая лопата, обратная лопата и грейфер.

Наиболее часто используются одноковшовые экскаваторы серии Э и ЭО. Они имеют ковши вместимостью от 0,15 до 2,5 м3.

Разработку грунта одноковшовыми экскаваторами ведут позиционно.

Процесс разработки грунта из чередующихся в одном цикле операций:

1. Резание грунта и заполнение ковша;

2. Подъем ковша с грунтом;

3. Поворот экскаватора вокруг оси к месту выгрузки;

4. Выгрузка грунта из ковша;

5. Обратный поворот экскаватора в забой;

6. Опускание ковша и подача его в исходное положение для резания грунта.

Рабочие параметры одноковшовых экскаваторов

Основные рабочие параметры одноковшовых экскаваторов следующие:

– радиус резания Rр;

– радиус выгрузки RВ;

– высота выгрузки НВ;

– глубина резания Нр.

Эти параметры зависят от размеров рабочего оборудования, его вида и особенностей.

Радиус резания (Rр) – это расстояние от оси вращения экскаватора до зубьев ковша, при врезании его в грунт;

Радиус выгрузки (RВ) – расстояние от оси вращения экскаватора до центра тяжести ковша в момент выгрузки грунта;

Высота выгрузки (НВ) – расстояние от уровня стояния экскаватора до нижней части ковша в момент выгрузки грунта;

Глубина резания (копания) (Нр) – наибольшая глубина выемки, которая может быть образована экскаватором с одной стоянки.

Работа основных устройств техники

По технической документации капитальный ремонт техники требуется после 80 тысяч часов ее эксплуатации. В это время износ внутреннего оборудования составляет примерно 80%.

Параметры основных узлов следующие:

- мощность двигателя – 75 л.с.;

- мощность насоса – 42 кВт;

- рабочее давление в гидравлической системе – 20 Мпа;

- колея задних колес – 1750 мм.

Управление оборудованием осуществляется специальным распределителем, от которого жидкость подается в поршневую полость гидроцилиндра. Благодаря распределителю обеспечивается плавающее состояние всех рабочих органов. Чтобы обеспечить такой режим, рукоятку управления необходимо перевести в четвертое положение.Вследствие соединения цилиндров со сливом, обеспечивается оптимальное прижатие отвала к обрабатываемой поверхности.

При установке опорных лап рукоятка устанавливается в нижнее положение. Чтобы трактор в опорном положении находился длительное время, задействуются специальные гидравлические замки. Плавность поворота ковша обеспечивается переливным клапаном. Челюстной ковш позволяет экскаватору захватывать расплывающиеся или распадающиеся грузы. Благодаря этому трактор можно использовать при очистке реки и небольших водоемов.

Экскаватор легко вскрывает асфальт, поднимает твердый грунт и мерзлую землю. Рулевая колонка имеет червячное управление. Благодаря этому маневренность машины значительно увеличивается. Гидравлический усилитель рулевой системы облегчает легкое вращение руля.

Девяти ступенчатая механическая коробка передач оснащена трансмиссионным механизмом и усилена специальным редуктором. Благодаря этому число рабочих скоростей удваивается. При управлении навесным оборудованием вне кабины точность всех движений очень высокая. На другой аналогичной спецтехнике такое достигается лишь при помощи специальных систем видеонаблюдения, соединенных с бортовым процессором.

Большинство людей, которые приобрели данную технику, отзываются о ней положительно. Основными достоинствами агрегата они называют потрясающую выносливость, маневренность и экономность. Трактор является надежным помощником, способным справиться с любыми трудностями. Он превосходно работает с сыпучими и каменистыми грунтами. Благодаря наличию сменного оборудования экскаватор можно использовать в дорожных и строительных работах, а также в сельском хозяйстве.

Бывают и отрицательные отзывы. Чаще всего здесь высказываются молодые люди, которые привыкли к высокому уровню комфорта. Их не устраивает отсутствие бортового компьютера, из-за чего приходится больше думать самостоятельно.

Дополнительное оборудование

База одноковшовой машины обеспечивает использование четырех основных типов оборудования.

Помимо возможности применения драглайна, грейфера, прямой и обратной лопат, данное строительное оборудование может укомплектовываться следующими комплектующими:

- Ротатор ковша. Механизм, позволяющий быстро осуществлять переход от работы прямой лопаты к режиму обратной лопаты. Наиболее часто встречается на европейских моделях: например, на чехословацких моделях UDS-114.

- Планировщик откосов. Отдельная разновидность ковша типа «обратная лопата», применяемая для устройства откосов. Он обеспечивает движение ковшовой режущей кромки под определенным углом. Для использования планировщика необходима установка автоматизированного управления.

- Рыхлитель. Используется для уничтожения конструкций, разбивки асфальтового либо бетонного покрытия, выполнения действий с грунтами от III группы экскаватором-драглайном.

- Струг. Стрела, по которой «бегает» тележка с ковшом. Используется в осуществлении планировочных работ.

Отличия полноповоротных экскаваторов от неполноповоротных

Все модели экскаваторов принято делить на два типа: полноповоротные и неполноповоротные. В первом случае поворотная платформа, укрепленная на шасси с использованием опорно-поворотного устройства (далее – аббр. ОПУ) и служащая базой для установки рабочего оборудования, приводов, силового агрегата и кабины машиниста экскаватора, может поворачиваться относительно ОПУ по часовой стрелке и против на нее на любой желаемый угол.

Рисунок 11. Пример конструкции экскаватора полноповоротного типа

Говоря о второй группе экскаваторов (машины неполноповоротного типа), надо отметить, что здесь рабочее оборудование, держащееся на шасси с помощью поворотной колонки, способно поворачиваться лишь на ограниченный угол (находится в пределах не более 90 градусов) от начального положения. При этом двигатель, кабина и механизмы находятся на неповоротном шасси.

Рисунок 12. Пример неполноповоротного экскаватора на базе колесного трактора

Неполноповоротные экскаваторы:

У неполноповоротных экскаваторов крепление рабочего оборудования к шасси производится с помощью поворотной колонки, чей монтаж подразумевает наличие поперечных направляющих. Как результат – перемещение колонки вместе с рабочим оборудованием возможно в правую и/или левую сторону с дальнейшей жесткой фиксацией, которая обеспечивает удобство эксплуатации и стойкость техники. Угол поворота ограничен и составляет 45-90 градусов. Остальные составляющие конструкции – кабина, двигатель и прочие механизмы, крепятся на неповоротном шасси.

В настоящее время в основном неполноповоротными производятся в основном экскаваторы, навешиваемые на тракторы.

Особенности вспомогательного обвеса для экскаваторов

Среди разнообразия навесного оборудования высоким спросом пользуются приспособления для снятия слоев грунта, необходимого при выполнении очень точных работ по планировке или строительству. А также варианты для создания аккуратных траншей под инженерные системы, трубопровод или для подачи сыпучей продукции.

Для создания выемок по заданным параметрам применяют специальные профильные ковши.

Технология работы «стена в грунте» выполняется при помощи особого штангового оборудования. А для разрыхления промерзшей почвы или очень плотного грунта используют гидромолот или зуб-рыхлитель.

При погрузке и устранении объемных камней, кусков почвы с территории применяют захватно-клещевое навесное оборудование.

Проведение разработки грунта с применением одноковшового экскаватора выполняют только позиционно. Площадка, на которой ведутся работы с применением дополнительных самосвалов или без них, должна быть ограждена. По завершению работ спецтехнику перевозят на новое место при помощи специального автотранспорта.

Рыхлитель механический и гидравлический:

Рыхлитель механический и гидравлический – это оборудование, в чьи задачи входит:

– разработка твердых пород, мерзлого грунта;

– демонтаж строений;

– разрушение асфальто-бетонного покрытия.

Конструкция рыхлителя имеет различия в зависимости от типа привода:

– механический рыхлитель. Это монолитный стальной груз, нижняя часть которого выполнена в виде клина или пики (клин-баба), закрепленный на рукояти канатами. Посредством натяжения происходит поднятие рыхлителя на высоту от 3 до 6 метров, после чего он свободно падает вниз на расторможенном канате под действием силы тяжести. Вес клин-бабы варьируется в пределах 0,5-6 тонн,

– гидравлический рыхлитель. Это молот-рыхлитель, заменяющий на рукояти ковш. По сути, представляет собой отбойный молоток, управляемый гидроцилиндрами. Гидрорыхлители – современная разновидность механического рыхлителя, выполняющая одновременно две функции: клыка-рыхлителя и гидромолота. Повышение производительности стало возможным благодаря сочетанию вибрации и действия однозубого механического устройства, что позволило беспрепятственно проникать в самые твердые слои земли за счет преобразования вибрации в ударную силу.

Еще один виды рыхлителя – дизель-молот, предназначенный для забивания свай в землю.

Классификация

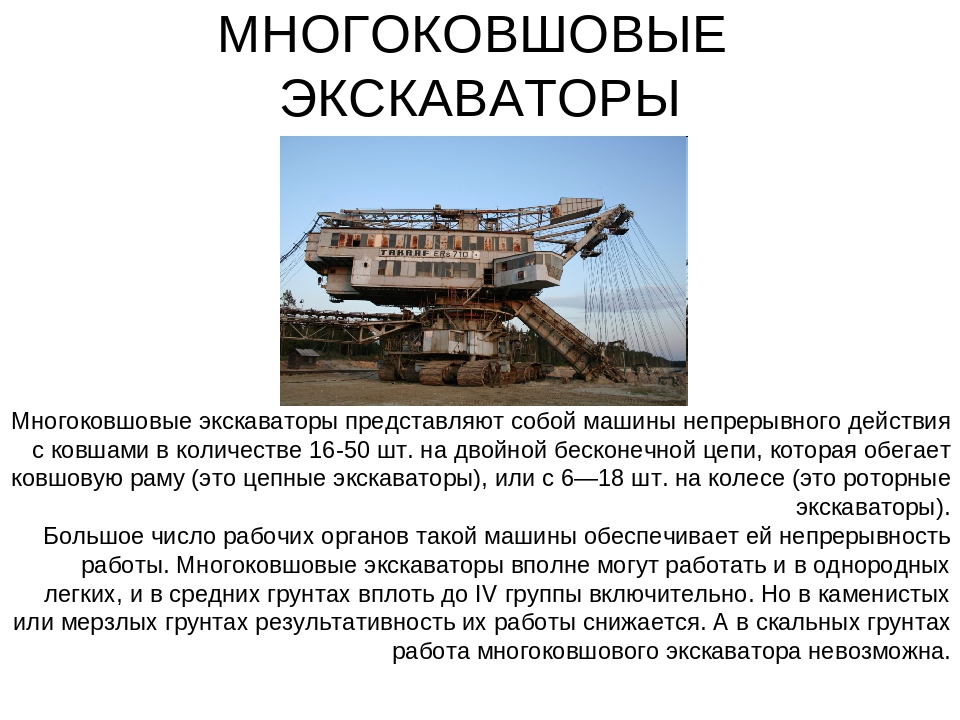

Роторные экскаваторы бывают как одноковшовыми, так и многоковшовыми. Первые представляют собой цикличное оборудование, повторяющее одни и те же действия. С помощью многоковшовых экскаваторов можно выполнять более широкий диапазон скребковых, фрезерных и прочих задач. Подобные экскаваторы бывают двух типов.

Карьерный экскаватор. Используется при разработке месторождений различных руд и угля. В категории многоковшового оборудования, предназначенного для карьерных работ, выделяют модели добычного и вскрышного типа. Материал добывается посредством поверхностного либо глубокого черпания. Карьерные машины используются при разработке почв до четвертого уровня сложности включительно.

Карьерные экскаваторы

Траншейный экскаватор относится к более универсальному оборудованию, которое задействуется для таких задач, как прокладка систем дренажа и орошение. Траншейное роторное оборудование позволяет вырывать траншеи глубиной до трех с половиной метров. Длительная безостановочная работа происходит в режиме совмещенного цикла.

Карьерное оборудование чаще всего используется при добыче пород скального типа, полезных ископаемых и песка. Предварительное рыхление перед стартом работ не требуется. Конструкция роторных колес может быть:

- полуячейковой;

- безъячейковой;

- ячейковой (ковши оснащаются специальными отсеками для разгрузки).

Промышленное роторное оборудование оснащается преимущественно безъячейковыми колесами по той причине, что они являются наиболее подходящими для нижнего копания. Разгрузка ковшей осуществляется в пределах общего желоба, расположенного внутри самого колеса, из которого грунт попадает на полотно конвейера роторной рамы. Для того чтобы заполнять ковши без каких-либо серьезных препятствий, их разгрузка начинается непосредственно во время процесса заполнения.

Как работают роторные экскаваторы