3 Покупка и установка кит-комплекта

Для тех, кто не готов платить большую сумму денег за эксклюзивный нагнетатель воздуха для своего автомобиля, есть более простой вариант монтажа компрессора. Эти вариантом является покупка кит-комплекта – готового набора, включающего в себя рассчитанный или адаптированный компрессор, а также все составляющие, необходимые для выполнения монтажных работ своими руками.

Основное достоинство готового компрессора – возможность его установки своими руками. С приобретением набора тоже не возникнет трудностей: в автомагазинах страны есть огромный выбор китайских комплектов, которые отличаются простотой адаптации.

Среди недостатков китайских наборов стоит отметить их недолговечность. Средний срок службы такого кит-комплекта составляет около 3-5 лет.

Перед приобретением готового набора стоит определиться с его параметрами. Прежде чем отправиться в автомагазин, найдите в интернете модель подобранного вами кит-комплекта и просмотрите его характеристики.

После того, как вы приобрели подходящий набор, можно приступать к его монтажу. Установка комплекта нагнетателя воздуха своими руками не требует специальных навыков. Однако умение произвести несложный ремонт, а также опыт в обращении с отверткой определенно вам не помешает.

Если для своего автомобиля вы купили нагнетатель воздуха с механическим приводом типа «auto-turbo», то установка оборудования отнимет у вас не более получаса. Все, что от вас потребуется – это установить компрессор на специальный кронштейн, который идет в комплекте, а также подключить провода согласно инструкции.

В случае, если вы приобрели нагнетатель воздуха типа «sc-vaz», отличающийся более мощным наддувом, то для его монтажа от вас потребуется больше времени. Перед установкой данного оборудования необходимо «разжать» мотор, заменить старую косу двигателя, прикрутить интеркулер и масляный радиатор. Далее вставляем нагнетатель воздуха с механическим приводом, прикручиваем его и подсоединяем магистрали. По окончанию работы стоит несколько раз завести и заглушить двигатель. Таким образом новое оборудование адаптируется к двигателю.

Резонансный наддув

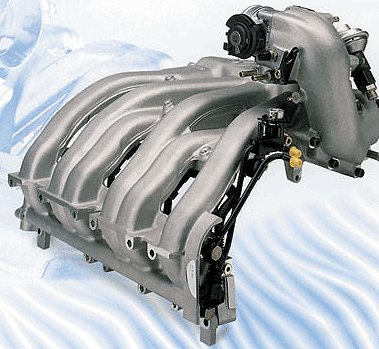

Настраиваемый впускной коллектор Как уже отмечалось в начале статьи, для лучшего наполнения цилиндра следует поднять давление перед впускным клапаном. Между тем повышенное давление необходимо вовсе не постоянно – достаточно, чтобы оно поднялось в момент закрытия клапана и «догрузило» цилиндр дополнительной порцией воздуха. Для кратковременного повышения давления вполне подойдет волна сжатия, «гуляющая» по впускному трубопроводу при работе мотора. Достаточно лишь рассчитать длину самого трубопровода, чтобы волна, несколько раз отразившись от его концов, пришла к клапану в нужный момент.

Теория проста, а вот воплощение ее требует немалой изобретательности: клапан при разных оборотах коленчатого вала открыт неодинаковое время, а потому для использования эффекта резонансного наддува требуются впускные трубопроводы переменной длины. При коротком впускном коллекторе мотор лучше работает на высоких оборотах , при низких оборотах более эффективен длинный впускной тракт. Переменные длины впускных трубопроводов можно создать двумя способами: или путем подключения резонансной камеры, или через переключение на нужный впускной канал или его подключение. Последний вариант называют еще динамическим наддувом. Как резонансный, так и динамический наддув могут ускорить течение впускного столба воздуха.

Эффекты наддува, создаваемые за счет колебаний напора воздушного потока, находится в диапазоне от 5 до 20 миллибар. Для сравнения: с помощью турбонаддува или механического наддува можно получить значения в диапазоне между 750 и 1200 миллибар. Для полноты картины отметим, что существует еще инерционный наддув, при котором основным фактором создания избыточного давления перед клапаном является скоростной напор потока во впускном трубопроводе. Дает незначительную прибавку мощности при высоких (больше 140 км/ч) скоростях движения. Используется в основном на мотоциклах.

Преимущества и недостатки механических нагнетателей

Пришло время обобщить все преимущества и недостатки.

Основные плюсы:

- Система этого типа не дорогая, легко устанавливается, обеспечивает хорошую работу на небольших оборотах, мгновенно реагирует на манипуляции с педалью газа.

- Винтовые нагнетатели лучше всего функционируют на разгоне, центробежные на высоких скоростях.

- Потери мощности практически нет, если система подключается к отдельному электроприводу.

Основные минусы:

- Механический наддув осуществляется за счет вращательного момента коленвала. Если сравнивать с турбонаддувом, то мощность меньше, расход топлива больше, отбирается примерно 30% производительности мотора.

- Привод создает определенный уровень шума. Если механическая система используется на высоких скоростях, детали изнашиваются очень быстро.

- При установке на карбюраторный или инжекторный двигатель требуется дополнительная подготовка. Необходимо учесть изменения давления, то есть, заменить часть «железа», прошивку ЭБУ. Все работы нужно выполнить одновременно, чтобы предотвратить снижение мощности двигателя.

Важно правильно подобрать нагнетатель, учитывая устройство, принцип работы, соответствие:

- по производительности;

- размерам, весу;

- режимам функционирования;

- типу привода;

- особенностям смазки.

На практике чаще всего приобретаются новые или б/у комплекты механических нагнетателей воздуха, рассчитанные на конкретную модель авто. Они продаются вместе с инструкцией, приводом, трубопроводом для воздуха, ремнями, крепежом.

При самостоятельном подборе важно знать классификацию, особенности эксплуатации. Необходимо учесть, что при сжигании большего объема топлива будет выделяться дополнительное количество тепла

Перед установкой дорабатывается топливоподача, система охлаждения, конструкция цилиндров с учетом увеличения КПД. Чаще всего меняется бензонасос, форсунки.

Источники

- https://DriverTip.ru/osnovy/kak-rabotaet-mehanicheskiy-nagnetatel-vozduha-vavtomobile.html

- https://VazNeTaz.ru/mexanicheskij-nagnetatel-vozduxa

- https://AutoFlit.ru/940-chto-takoe-nagnetatel-na-avto-ego-vidy-i-detalnyy-razbor-nyuansov.html

- https://scart-avto.ru/remont/mehanicheskiy-nagnetatel-vozduha-kakoy-metod-montazha/

- https://pricep-vlg.ru/tyuning/mehanicheskiy-nagnetatel-vozduha-dlya-avtomobilya/

- https://KrutiMotor.ru/ustrojstvo-mexanicheskogo-kompressora/

- https://grounde.ru/printsip-rabotyi-kompressora.html

Виды по способу создания давления

Наддув двигателя – задумка теоретически простая. Суть ее сводится к тому, что принудительная закачка позволяет существенно увеличить количество воздуха в цилиндрах по сравнению с объемом, который засасывает сам мотор, соответственно, и топлива подать можно больше. В результате удается повысить мощность силовой установки без изменения объема камер сгорания

Но это в теории все просто, на практике же возникает множество трудностей. Основная проблема сводится к определению, какая конструкция наддува является самой эффективной и надежной.

В целом разработано три типа нагнетателей, различающихся по способу нагнетания воздуха:

- Roots

- Lysholm (механический нагнетатель)

- Центробежный (турбина)

Каждый из них имеет свои конструктивные особенности, достоинства и недостатки.

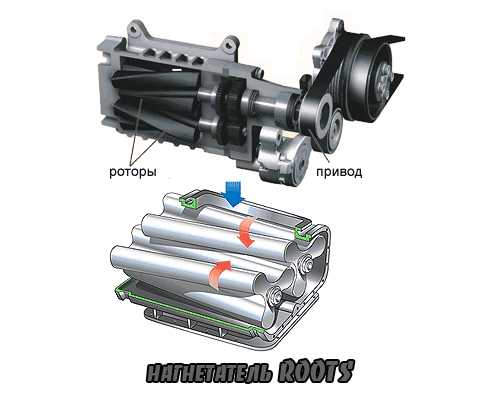

Roots

Нагнетатель типа Roots изначально был представлен в виде обычного шестеренчатого насоса (что-то схожее с масляным насосом), но со временем конструкция этого наддува сильно изменилась. В современном нагнетателе Roots шестеренки заменены на два ротора, вращающихся разнонаправлено, и установленных в корпусе. Вместо зубьев на роторах сделаны лопастные кулачки, которыми происходит зацепление роторов между собой.

Главной особенностью наддува Roots является способ нагнетания. Давление воздуха создается не в корпусе, а на выходе из него. По сути, лопасти роторов просто захватывают воздух и выталкивают его в выходной канал, ведущий к впускному коллектору.

Устройство и работа нагнетателя Roots

Но у такого нагнетателя есть несколько существенных недостатков – создаваемое им давление ограничено, при этом еще присутствует пульсация воздуха. Но если второй недостаток конструкторы смогли преодолеть (путем придания роторам и выходным каналам особой формы), то проблема ограничения создаваемого давления более серьезна – либо приходится увеличивать скорость вращения роторов, что негативно сказывается на ресурсе нагнетателя, либо создавать несколько ступеней нагнетания, из-за чего устройство становится очень сложным по конструкции.

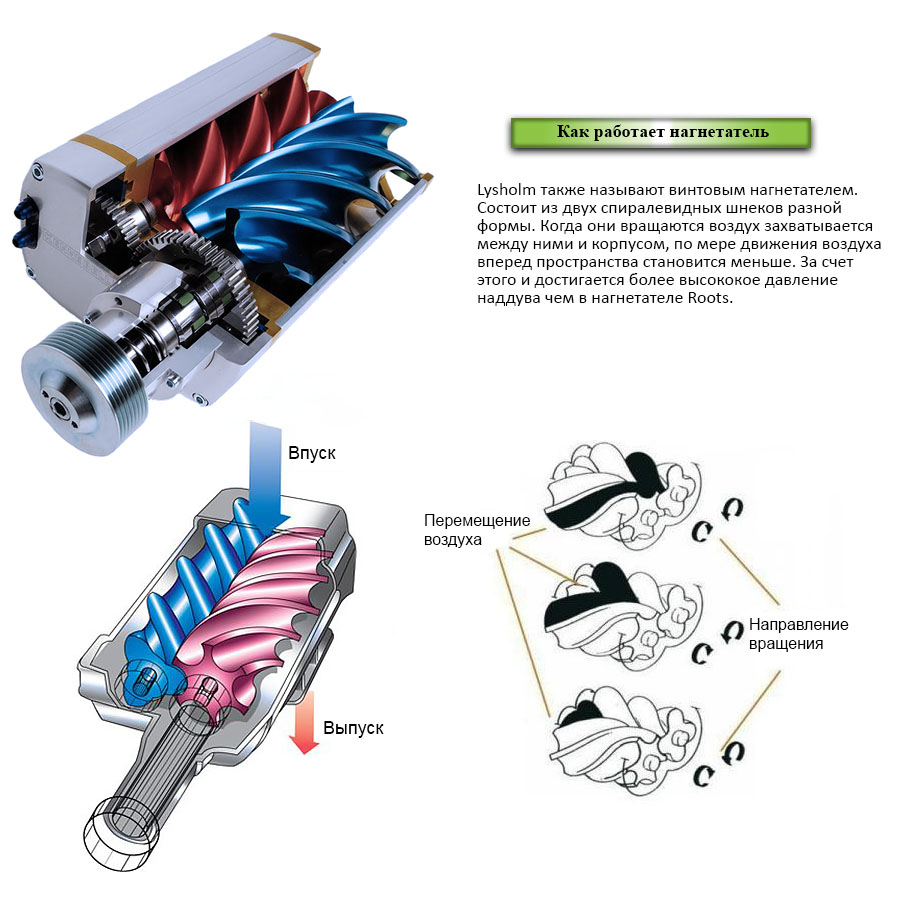

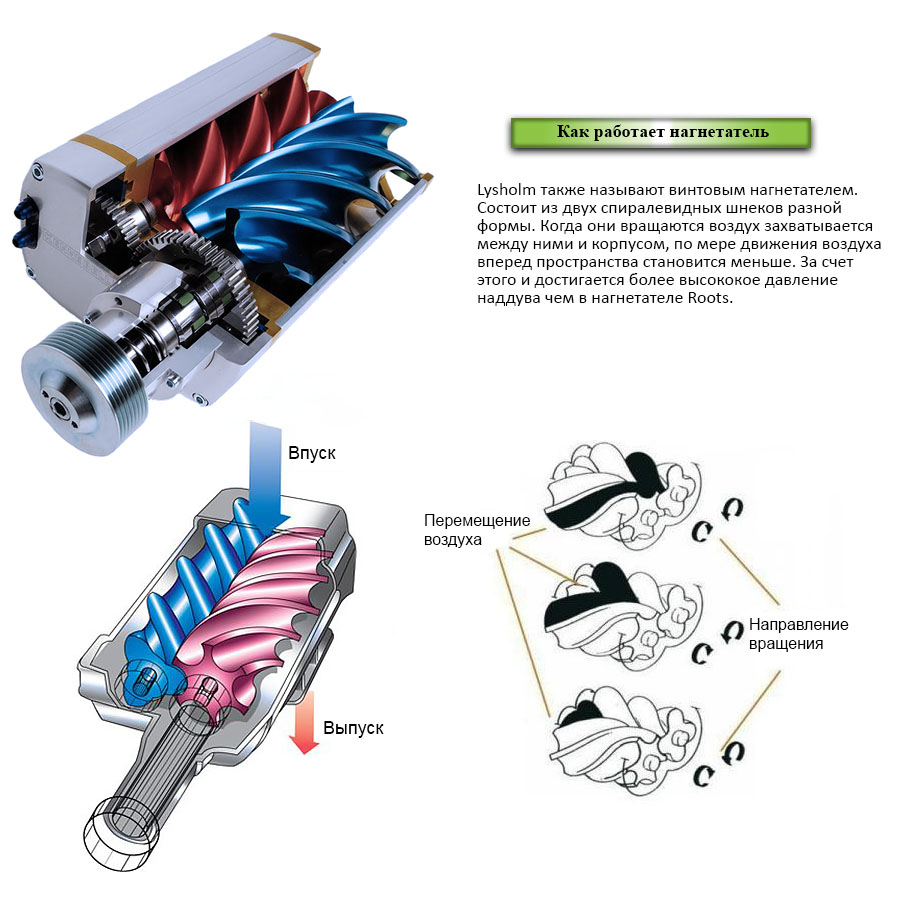

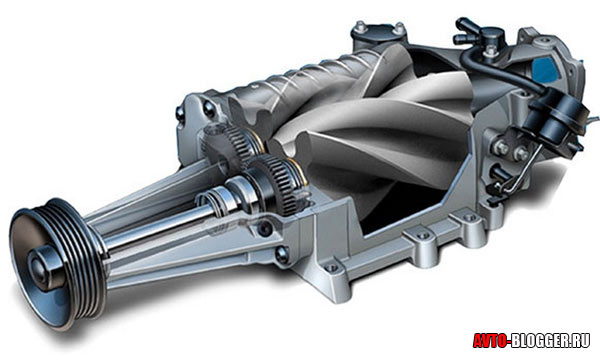

Lysholm

Наддув двигателя типа Lysholm конструктивно схож с Roots, но у него вместо роторов используются спиралевидные шнеки (как в мясорубке). В такой конструкции создание давления происходит уже в самом нагнетателе, а не на выходе. Суть проста – воздух захватывается шнеками, сжимается в процессе транспортировки шнеками от входного канала на выходной и затем выталкивается. За счет спиралевидной формы процесс подачи воздуха идет непрерывно, поэтому никакой пульсации нет. Такой нагнетатель обеспечивает создание большего давления, чем конструкция Roots, работает бесшумно и на всех режимах мотора.

Нагнетатель типа Lysholm, другое название — винтовой.

Основным недостатком этого наддува является высокая стоимость изготовления.

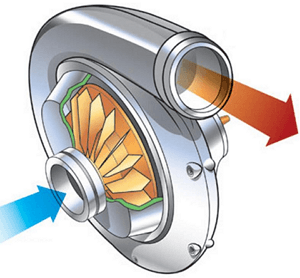

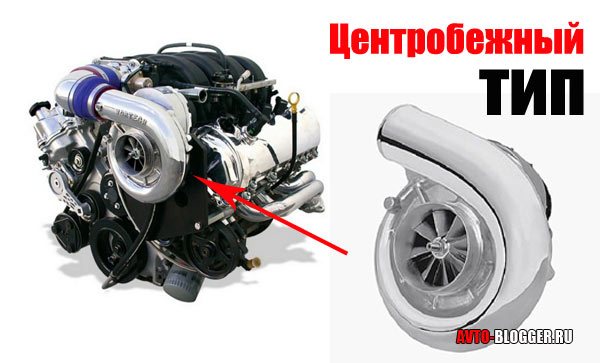

Центробежный тип

Центробежные нагнетатели – самый сейчас распространенный тип устройства. Он конструктивно проще, чем первые два типа, поскольку рабочий элемент у него один – компрессионное колесо (обычная крыльчатка). Установленная в корпусе эта крыльчатка захватывает воздух входного канала и выталкивает его в выходной.

Центробежный нагнетатель с газотурбинным приводом

Особенность работы этого нагнетателя сводится к тому, что для создания требуемого давления необходимо, чтобы турбинное колесо вращалось с очень большой скоростью. А это в свою очередь сказывается на ресурсе.

004_MOTO_1110_072

Величина зазора между лопастями крыльчатки и корпуса — основной параметр, влияющий на эффективность компессора. Величина зазора между лопастями крыльчатки и корпуса — основной параметр, влияющий на эффективность компессора.

Все здорово, но неоспоримые недостатки есть и у центробежников. Главный — нужно раскрутить крыльчатку до бешеных оборотов, поэтому приходится применять повышающий редуктор, у которого на выходном валу 50–150 тыс. об/мин (у некоторых ПЦН этот показатель доходит до 250 тысяч!). Редкие подшипники и сальники могут выдержать такое, а потому вопрос ресурса и КПД зачастую оказывается актуальнее прибавки мощности. Да и общая эффективность двигателя снижается за счет того, что нагнетатель отжирает мощность прямо с коленвала. Но из каждой ямы проблем можно выбраться по тонкой веревке технологических решений. Например, BRP на своих спортивных гидроциклах приводит нагнетатель прямо от шестерни маховика коленвала, а от губительных для шестеренок рывков спасается применением фрикционного демпфера на валу нагнетателя. Yamaha приводит «улитку» через промежуточный вал. Если обратить взор на тюнинговые узлы, то видим, что например, в Rotrex (который обожают европейские мототюнингеры, и ваш покорный слуга в их числе) применяют фрикционный роликовый редуктор, в котором вал крыльчатки зажат между сателлитами планетарной передачи и не нуждается в подшипниках. Американцы из ProCharger, выведя на рынок кит для Harley-Davidson, делают упор на точность изготовления редуктора, их коллеги из Powerdyne любят «наддувать» снегоходы и используют в качестве мультипликатора дополнительную ременную передачу.

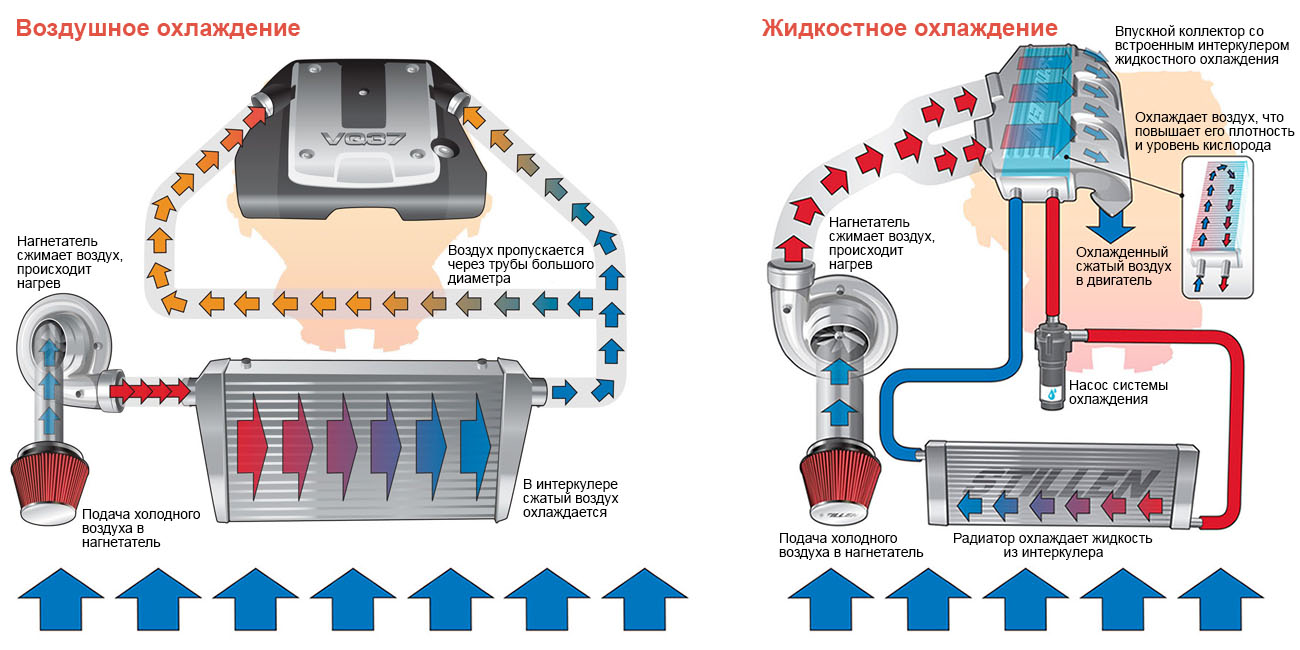

И снова вспоминаем детство, а также, кто помнит, физику. Когда мы накачивали свои велосипеды, мопеды и мотоциклы насосами типа «качок», помните, как нагревался шланг, идущий к колесу? Правильно, больше давление — выше температура, выше температура — меньше плотность воздуха, а значит, количество молекул кислорода на единицу объема. Чтобы скомпенсировать это уменьшение плотности, сжатый воздух необходимо охладить. Как? Так же, как и антифриз или масло — в радиаторе, а точнее, в интеркулере (по-научному, охладителе наддувочного воздуха). Интеркулеры в основном бывают типа воздух-воздух (на вид простой радиатор с более толстыми каналами) и воздух-жидкость, когда между компрессором и впускным коллектором стоит компактный «радиатор наоборот», который отбирает тепло от сжатого воздуха в жидкость, а потом сбрасывает его в атмосферу через дополнительный радиатор.

Но все-таки почему не турбо? Ведь в мире автомобилей все больше и больше производителей оснащают свои машины турбонаддувом. Увы, «турба» не только поднимает мощность, но и создает сопротивление на выпуске, здорово греет воздух на впуске не только за счет его сжатия, но и за счет близости раскаленного выпускного коллектора; кроме того, у двигателя появляется «турболаг» или «турбояма» (когда крыльчатка, не имея механической связи с коленвалом, не успевает раскручиваться вслед за открытием дросселя, что обуславливает кратковременный провал в тяге — полную антитезу выражения «идти за ручкой»). Из-за всего перечисленного появившиеся было в начале 80-х турбомотоциклы (скажем, Yamaha XJ650 Turbo) дружно потерпели фиаско на рынке, и сейчас ни конструкторы серийных аппаратов, ни тюнингеры не спешат «втыкать улитку» в мотоциклетные моторы. Исключение — драгрейсинговые снаряды и прочие болиды для рекордных заездов по прямой; там «турболаг» обычно компенсируется «антилагом» (системой, позволяющей резко повысить температуру газов перед турбиной — диким варварством, оправданным только полнейшим наплевательством на ресурс). Впрочем, не будем говорить «никогда» — вон, французы из Yam74, наэкспериментировавшись с ПЦН на Tmax, в конце концов все же перешли на «турбу», и небезуспешно. А потому подождем развития событий.

Немного исторических сведений

Использовать нагнетатель воздуха в своих разработках первыминачали;Alfa Romeo Mercedes и Fiat.Вообще же идея применять механический компрессор была придумана и разработана практически сразу же после изобретения самого ДВС уже в 1885 г ученый Готтлиб Даймлер оформил патент на свой нагнетатель воздуха. Внешне его идея немного отличалась от нашего понимая сути нагнетателей: он предлагал, что некий насос или специальный вентилятор будет нагнетать в двигатель большую нежели, обычно порцию кислорода. Вскоре, всего через 7 лет, в 1902 году Луис Рено получил свой патент на конструкцию центробежного нагнетателя. Рено даже сделали выпуск малой серией автомобиля с нагнетателем, однако в дальнейшем проект забросили. Альфред Бюхи так же в 1905 году придумал свой турбонагнетатель, который работал с использованием выхлопных газов. Известные roots носят фамилию своих изобретателей изобрели их еще аж 1859 году братья Рутс. Из себя рутс представляют роторно-шестерёнчатые компрессоры. Винтовой компрессор был изобретен значительно позже, в 1936 году, патент принадлежит Альфу Лисхольму, главному инженеру SRM. У всех этих устройств есть один общий момент, в свое время, а это почти 100 лет назад, они не получили должного распространения ввиду заторможенности общего технического процесса. Зато ныне компрессор — это важная составляющая современного автомобиля.

Иные проблемы

Помимо способа нагнетания и типа привода существует еще немало вопросов, которые успешно решились или решаются конструкторами.

К ним относится:

- нагрев воздуха при сжатии;

- «турбояма»;

- эффективная работа нагнетателя на всех режимах.

Во время нагнетания воздух сильно нагревается, что приводит к снижению его плотности, а это в свою очередь сказывается на детонационном пороге топливовоздушной смеси. Устранить эту проблему удалось путем установки интеркулера – радиатора охлаждения воздуха. Причем осуществлять охлаждение этот узел может разными способами – потоком встречного воздуха или за счет жидкостной системы охлаждения.

Варианты исполнения систем наддува

Но установка интеркулера породила другую проблему – увеличение «турболага». Из-за радиатора общая длина воздуховода от нагнетателя к впускному коллектору существенно увеличилась, а это повлияло на время нагнетания.

Проблема с «турбоямой» автопроизводителями решается по-разному. Одни снижают массу составных элементов, другие используют технологию изменяемой геометрии турбопривода. При первом варианте решения проблемы, снижение массы крыльчаток приводит к тому, что для раскручивания наддува требуется меньше энергии. Это позволяет нагнетателю раньше вступить в работу и обеспечить давление воздуха даже при незначительных оборотах двигателя.

Что касается геометрии, то за счет использования специальных крыльчаток с приводом от актуатора, установленных в корпусе турбинного колеса удается осуществлять перенаправление потока отработанных газов в зависимости от режима работы мотора.

Повышение эффективности работы нагнетателя на всех режимах работы некоторые производители решают путем установки двух, а то и трех нагнетателей. И здесь уже каждая автокомпания поступает по-разному. Одни устанавливают два турбонаддува, но разных размеров. «Малый» нагнетатель отрабатывает на небольших оборотах мотора, снижая эффект «турбоямы», а при увеличении оборотов в работу включается «большой» наддув. Другие же автопроизводители применяют комбинированную схему, в которой за малые обороты «отвечает» нагнетатель с механическим приводом, что вовсе устраняет «турбояму», а на высоких оборотах задействуется уже турбонаддув.

Напоследок отметим, что выше указаны только одни из основных проблем, связанных с принудительной подачей воздуха в цилиндры, в действительности их больше. К ним можно отнести передув и помпаж.

Увеличение мощности нагнетателем, по сути, ограничено только одним фактором — прочнотью составных элементов силовой установки. То есть, мощностные характеристики можно увеличивать только до определенного уровня, превышение которого приведет к разрушению узлов мотора. Это превышение и называется передувом. Чтобы он не произошел, система принудительного нагнетания воздуха оснащается клапанами и каналами, которые предотвращают раскручивание крыльчатки выше установленных оборотов, получается, что производительность наддува имеет граничную отметку. Дополнительно при достижении определенных условий ЭБУ системы питания корректирует количество подаваемого в цилиндры топлива.

Помпаж можно охарактеризовать как «обратное движение воздуха». Возникает эффект при резком переходе с высоких оборотов на низкие. В итоге, нагненататель уже накачал воздух в большом количестве, но из-за снижения оборотов он становиться невостребованным, поэтому он начинает возвращаться к наддуву, что может стать причиной его поломки.

Клапан blow-off

Проблема помпажа решена использованием обходных каналов (байпас), по которым сжатый не расходованный воздух перекачивается на входной канал перед нагнетателем, тем самым он смягчает, но не устраняет, нагрузки при помпаже. Второй системой которая полностью решает проблему помпажа, является установка перепускного клапана или blow-off, который при необходимости сбрасывает воздух в атмосферу.

Установка нагнетателей воздуха на силовые установки пока является самым оптимальным способом повышения мощности.

Спиральные компрессоры (нагнетатели)

Леон Креукс в 1905 году подал заявку на патент для создания паровой машины, которая в процессе 10 лет доработки превратилась в компрессор с двумя спиральными витками, восьмью струями вместо четырех, внешней и внутренней камерой расположенными по бокам с разворотом в 180 градусов. Но на тот момент думать о массовом производстве компрессоров было очень рано. Не было материалов способных выдержать рабочую температуру и оборудования для точной обработки деталей. Последнее является решающим фактором, поскольку любая погрешность в изготовлении деталей, качестве или структуре поверхности могла привести к значительной потери КПД, быстрой поломке всего двигателя и нагнетателя в частности. Из-за этого его применение в машиностроении началось гораздо позднее.

в середине 80-х годов начала активно экспериментировать с необычными спиральными компрессорами наиболее известными как G-lader устанавливая их на модели «Golf», «Passat», «Polo», «Carrado». Хотя сейчас это направление ею уже свёрнуто, работа инженеров VW в нем никогда не будет забыта. Их наработки продолжает использовать ряд (преимущественно немецких) производителей устанавливая спиральные компрессоры в свои авто.

Как работает механический нагнетатель

В современной автомобильной промышленности используются несколько типов систем механического наддува, каждая из которых имеет свои особенности в конструкции и принцип работы.

Конструкция компрессора

Механический нагнетатель состоит из следующих компонентов:

- компрессор;

- интеркулер;

- дроссельная заслонка;

- перепускная заслонка трубопровода;

- воздушный фильтр;

- датчики давления наддува;

- датчики температуры воздуха во впускном коллекторе.

Механический нагнетатель управляется дроссельной заслонкой, которая открывается на высоких оборотах. В этом случае заслонка трубопровода закрывается, и весь воздух поступает во впускной коллектор двигателя. Когда двигатель работает на малых оборотах, дроссельная заслонка открывается под небольшим углом, а перепускная заслонка в трубопроводе полностью открыта, позволяя некоторой части воздуха возвращаться в компрессор.

Воздух из нагнетателя проходит через промежуточный охладитель (интеркулер), который снижает температуру сжатого воздуха примерно на 10 ° C и способствуя, тем самым, более высокой степени сжатия.

Какие бывают виды приводов компрессора

Каким образом передается крутящий момент от коленчатого вала к механическому компрессору? Существует несколько вариантов:

- Прямой привод. Установка компрессора осуществляется непосредственно на фланец коленчатого вала двигателя.

- Ременная передача. Усилие передается через ремень. Разные производители используют разные типы ремней (плоские, V-образные или зубчатые). Ременные системы имеют короткий срок службы, так же в процессе эксплуатации может наблюдаться проскальзывание ремня.

- Цепной привод. Он работает по принципу ременной передачи.

- Зубчатая передача (шестеренчатая). Недостаток такой системы — повышенная шумность и большие габариты.

Типы компрессоров

Каждый вид компрессора имеет свои рабочие характеристики. Всего существует три типа механических нагнетателей:

- Центробежный. Самый популярный вид механического нагнетателя. Основным рабочим элементом системы является крыльчатка, которое по конструкции аналогично компрессорному колесу турбины. Оно вращается со скоростью около 60 000 об / мин. В этом случае воздух всасывается в центр крыльчатки компрессора с высокой скоростью и низким давлением. Пройдя через лопатки компрессора, воздух поступает во впускной коллектор, но уже на малой скорости и под высоким давлением. Этот тип наддува используется вместе с турбинами для устранения эффекта турбо-задержки.

- Винтовой. Представляет собой систему из двух вращающихся конических винтов — шнеков. Воздух, попадая в более широкую часть, проходит через камеры компрессора и за счет вращения сжимается и выталкивается во впускной коллектор. В основном такие системы используются на спортивных и дорогих автомобилях, так как их изготовление достаточно сложно .Это достаточно эффективная система.

- Кулачковый. Один из первых видов механических «воздуходувок». Конструктивно он состоит из двух роторов со сложным профилем поперечного сечения. Оси вращения роторов соединены двумя одинаковыми шестернями. При вращении системы воздух перемещается между стенками корпуса и кулачками, тем самым выталкиваясь во впускной коллектор. Недостатком этой системы является создание избыточного давления, которое вызывает сбои в работе наддува. Чтобы этого избежать, в кулачковой конструкции нагнетателя предусмотрена муфта с электрическим приводом для отключения компрессора или байпасный клапан.

Механический наддув довольно часто используются на автомобилях марок Cadillac, Audi, Mercedes-Benz и Toyota. При этом кулачковые и винтовые компрессоры в основном устанавливаются на мощные спортивные автомобили с бензиновыми двигателями, а центробежные компрессоры являются частью системы двойного наддува для дизельных двигателей.

Чем отличается компрессор от турбины

Мнение, что компрессор и турбина – это одно и то же, в корне ошибочно. Да, оба устройства выполняют общую задачу: нагнетают воздух в двигатель, однако они используют разный принцип исполнения этой задачи.

Центробежный компрессор.

Компрессор приводится в действие энергией коленвала, а крыльчатку турбины заставляет вращаться поток выхлопных газов. Это отличие обусловливает следующий момент: работа турбины не приводит к потерям мощности, потому что она не использует энергию двигателя, в то время как для работы компрессора может потребоваться до 30% исходной мощности.

С другой стороны, эффективность турбины изменяется в зависимости от интенсивности работы двигателя, она дает ощутимый прирост мощности только на средних и высоких оборотах. Компрессор же работает в постоянном режиме, на который он выходит практически сразу после старта двигателя.

При этом, турбина – более сложный и поэтому дорогостоящий агрегат, чем компрессор. Она более чувствительна к качеству масла, а ее обслуживание и ремонт требует специфических навыков и зачастую стоит дороже ремонта компрессора.

Как можно увидеть, компрессор – это эффективный, надежный и относительно недорогой способ увеличить мощность автомобиля, сохраняя размеры и массу его двигателя. Такие устройства используются на автомобилях самого разного типа и назначения – от трековых и гоночных болидов до повседневных автомобилей с «горячим» характером.

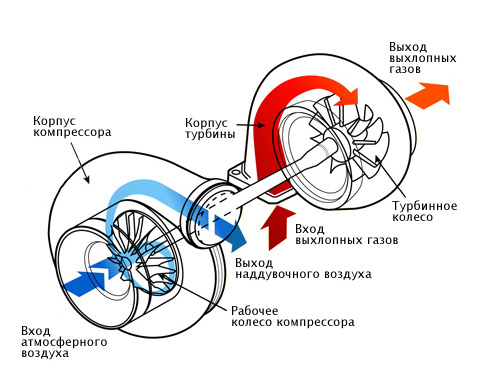

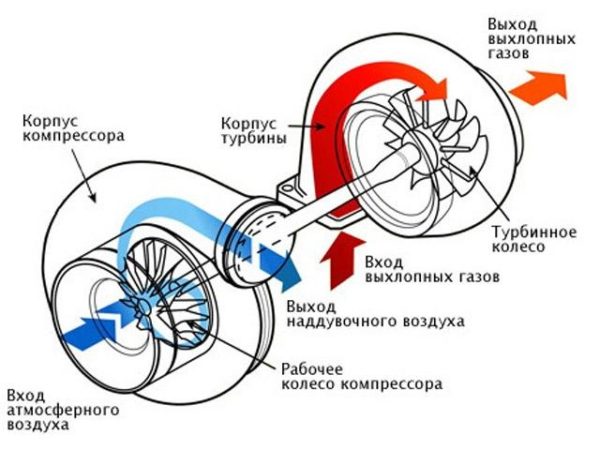

Устройство системы турбонаддува

Система турбонаддува состоит из двух частей: из турбины и турбокомпрессора. Турбина служит для преобразования энергии отработанных газов, а компрессор – непосредственно для подачи многократно сжатого атмосферного воздуха в рабочие полости цилиндров. Главные детали системы – два лопастных колеса, турбинное и компрессорное (так называемые «крыльчатки»). Турбокомпрессор представляет собой технологичный насос для воздуха, приводимый в действие вращением ротора турбины. Единственная его задача – нагнетание сжатого воздуха в цилиндры под давлением.

Чем больше воздуха поступит в камеру сгорания, тем большее количество солярки дизель сможет сжечь за конкретную единицу времени. Результат – существенное увеличение мощности мотора, без необходимости наращивания объёма его цилиндров.

Составные части устройства турбонаддува:

- корпус компрессора;

- компрессорное колесо;

- вал ротора, или ось;

- корпус турбины;

- турбинное колесо;

- корпус подшипников.

Основа системы турбонаддува – это ротор, закреплённый на специальной оси и заключённый в особый жаропрочный корпус. Беспрерывный контакт всех составных частей турбины с чрезвычайно раскалёнными газами определяет необходимость создания как ротора, так и корпуса турбины из специальных жаропрочных металлосплавов.

Крыльчатка и ось турбины вращаются с очень высокой частотой и в противоположных направлениях. Это обеспечивает плотный прижим одного элемента к другому. Поток отработанных газов проникает вначале в выпускной коллектор, откуда попадает в специальный канал, что расположен в корпусе турбо-нагнетателя. Форма его корпуса напоминает панцирь улитки. После прохождения этой «улитки» отработанные газы с разгоном подаются на ротор. Так и обеспечивается поступательное вращение турбины.

Ось турбонагнетателя закреплена на специальных подшипниках скольжения; смазка осуществляется подачей масла из системы смазки моторного отсека. Уплотнительные кольца и прокладки препятствуют утечкам масла, а также прорывам воздуха и отработанных газов, а также их смешиванию. Конечно, полностью исключить попадание выхлопа в сжатый атмосферный воздух не удаётся, но в этом и нет большой необходимости…

Роторные типы

Компрессоры, которые применяются достаточно широко. Основной плюс это средняя цена, большой строк службы, высокая частота подаваемого воздуха, плавность и стабильность работы, быстрый отклик на частоту вращения коленчатого вала.

Воздух в этой системе не сжимается, он как бы заходит внутрь, а дальше в двигатель его нагнетают лопасти, которые сделаны в виде ротора. Поэтому они получили название – компрессор с внешним сжатием. Минусом является то, что при повышении давления на впуске, падает КПД.

Строение чаще всего состоит из двух роторов, на впускном и выпускном окне, смотрим фото. Располагаются они поперечно.

Недостатками этой конструкции можно назвать:

1) КПД зависит от зазоров между валами и другими деталями.

2) Самый большой нагрев из всех других типов.

3) Сильный шум и вибрацию валов.

4) Не особо сильное давление около 0,7 бара максимум.

Если подвести итог становится понятно, что этот тип далек от идеала. Некоторые могут задать вопрос — а почему лопасти винтовые? Тут есть две причины, первая это повышения давления воздуха и вторая уменьшения шума (хотя помогает мало).

Центробежный тип

Самые распространенные на двигателях внутреннего сгорания, работают при помощи так называемых лопастей или «лопаток». Если сравнить их двумя предыдущими, то этот тип самый компактный из всех, а также он прост в технологии изготовления, что удешевляет его конечную стоимость. Зачастую его могут путать с ТУРБО вариантом (который работает от выхлопных газов), из-за схожей конструкции, однако это совсем неправильно, это два совершенно разных устройства.

Принцип строения – состоит из входной части, рабочей (лопасти-лопатки) и диффузора, который может быть как лопаточный, так безлопаточный. Обязателен, для установки и воздухозаборник, сделанный в виде «улитки».

Воздух пройдя через специальный фильтр (кстати, также обязателен, иначе вся пыль будет внутри двигателя), попадает в специальный вход которое постепенно сужается (для минимальных потерь воздуха при подводе), далее следует к колесу. Рабочее же колесо устанавливается на специальном креплении, однако бывали случаи, когда размещалось и на самом валу. Далее через механическую передачу (привод), связывается с коленвалом.

Такие варианты самые распространенные на наших отечественных авто (в частности ВАЗ). Берут их за долговечность, небольшую цену, универсальность и компактность.

Минусами таких компрессоров является – низкий КПД при малых оборотах, зато на высоких мощность двигателя может вырасти до 30% от номинала. При оборотах от 4000, давление может достигать 0,5 – 0,6 бара.

Механический нагнетатель на карбюраторный авто – варианты построения

Механический нагнетатель был создан одним из первых, почти после появления ДВС. Он связан непосредственно с коленвалом двигателя авто и начинает работать сразу же после его запуска, обеспечивая подачу воздуха пропорционально оборотам мотора. Это является несомненным достоинством, но такой нагнетатель для своей работы отбирает часть мощности двигателя.

Существует несколько самых распространенных вариантов построения подобных устройств, наиболее известные из них показаны на фото. Их конструктивные особенности рассмотрены ниже:

- Нагнетатель ROOTS. Первоначально это были две обычные шестеренки, вращающиеся в разные стороны, помещенные в замкнутый корпус. С течением времени они видоизменились до того, что представлено на фото. Работает такой нагнетатель достаточно просто – вращающиеся лопатки ротора создают воздушный поток от входа к выходу. Основной недостаток подобных устройств – подача воздуха осуществляется неравномерно, что приводит к пульсации давления. Кроме того, после прохождения устройства возникающая турбулентность воздуха вызывает его нагрев. К достоинствам надо отнести простоту, компактность, и надежность, низкий уровень шума.

- Нагнетатель LYSHOLM. Относится к аппаратам винтового типа. Работает подобное устройство аналогичным образом – воздушный поток создается вращающимися роторами. Благодаря малому зазору между ними, обеспечивается требуемое качество наддува. Главным отличием подобного устройства будет сжатие воздуха внутри корпуса. Однако сложности проектирования и изготовления таких изделий вызывают их высокую стоимость, что ограничивает их применение в массовом производстве авто.

- Центробежный нагнетатель. Является наиболее распространенным типом и применяется как самостоятельно, в виде компрессора, так и в составе турбо устройств. Вращающиеся лопатки захватывают воздух и отбрасывают его на периферию корпуса. Двигаясь вдоль корпуса, имеющего улиткообразную форму, воздушный поток на выходе приобретает необходимое давление.

Для того чтобы центробежный нагнетатель работал эффективно, его крыльчатка должна вращаться с высокой скоростью. Обеспечение такого режима работы связано с трудностями смазки подшипников и создания подобных условий. Однако простота и относительно низкая стоимость самих устройств, сделала их наиболее популярными среди других типов нагнетателей. Особенно часто они используются для тюнинга авто, в том числе и семейства ВАЗ.

Центробежный нагнетатель

Центробежный механический компрессор сейчас имеет широчайшее распространение среди любителей тюнинговать свои авто. Конструкционно центробежный нагнетатель воздуха наиболее близок к турбо наддуву, так как принципы их конструкции очень близки. Основной принцип работы заключается в следующем. Внутри корпуса установлена крыльчатка самая главная деталь компрессора. Говоря в общем крыльчатка представляет собой колесо с лопастями, отдаленно напоминающее корабельный винт. Оттого насколько хорошо и правильно выполнено это колесо зависит то, насколько нагнетатель воздуха будет результативен. В общем, воздух попадает внутрь «улитки» и его захватывают лопасти крыльчатки. Захваченный воздух лопасти закручивают и с помощью центробежной силы отбрасывают его на отдаленные участки корпуса, где есть диффузор, который ловит этот воздух. Диффузор предназначен для восприятия подаваемого крыльчаткой воздух так, чтобы созданное давление не терялось. Далее воздух подается в кольцевидный тоннель, который идет вокруг всего корпуса. Именно из-за этого тоннеля центробежный нагнетатель воздуха и называют улиткой. Подобная конструкция создает условия для увеличения давления воздуха. Суть в том, что воздух, который движется по каналу движется быстро и имеет маленькое давление, а потом конец канала резко расширяется. Благодаря этому скорость воздуха несколько падает, а вот давление значительно увеличивается.

По факту давление, что создает этот компрессор равно скорости крыльчатки, умноженной на саму себя. Скорости могут быть разными, преимущественно от 40 000 об/мин. Сам механизм довольно шумный, так как в действие он приводится ремнем от шкива коленчатого вала автомобиля. Некоторые производители устанавливают в корпусе еще и повышающую передачу, что позволяет сохранить ресурс турбины до 80 000 км и существенно уменьшить шум, что создает компрессор при работе.