Как выполнить процедуру: пошаговая инструкция

На всех станциях техобслуживания процедура выполняется примерно одинаково. Рассмотрим подробнее оба способа.

Какие инструменты понадобятся

Если выполняется проточка со снятием, то необходимы стандартный набор инструментов и обычный токарный станок. Если же производится проточка без снятия, помимо инструментов для снятия колеса нужен ещё и специальный станок (например, Pro Cut).

Процесс со снятием

На первый взгляд процедура кажется легкой. Но здесь есть свои определенные сложности. Не нужно подвешивать автомобиль и крепить что‐либо к суппортам — это плюс. Сложность заключается в том, что проточке подвергают сразу 3 поверхности ТД: верхнюю, нижнюю и околоступичную. Поверхности после выполнения работы должны быть идеально параллельными. Иначе биение никуда не уйдет.

До и после проточки

Процесс без снятия

Используемые для этой процедуры станки крепятся прямо на ступицу и бывают 2 видов. Первый вариант — единый узел, который соединяется со ступицей через переходник. И это обеспечивает более точную обработку. Такой узел дорого стоит.

Оборудование попроще включает в себя отдельный узел, на котором располагаются резцы. Такие станки дольше монтировать на автомобиль, резцы придётся крепить на скобе тормозного суппорта.

И в первом, и во втором случаях вращение ступицы производит сам станок. Автомобиль при этом заглушен, КПП переключена в нейтральное положение.

Далее:

- Машину поднимают на подъемнике, снимают колеса.

- Откручивают один суппорт и крепят его к пружине с помощью держателя.

- Измеряют кривизну поверхности, чтобы определить, сколько металла нужно снять.

- На шпильки ступицы крепят двигатель, который и будет вращать ТД.

- К “ушам” суппорта прикручивают специальную раму, на которой будут работать резцы. Их будет два. Поверхность около ступицы не нуждается в обработке.

- Далее начинается сама проточка.

Резцы медленно перемещаются по поверхностям, снимая за один проход несколько десятков микронов металла. За пару‐тройку проходов обрабатывается один ТД. Далее станок переставляют на другое колесо и повторяют.

Первыми снимают фаски, которые остаются от колодок. Так снижается нагрузка на оборудование, а резцы более качественно обрабатывают поверхность.

По завершении процедуры обязательно меняют тормозные колодки. Иначе обработанные диски быстро придут в негодность.

Неоспоримый плюс метода проточки — ТД не снимают с посадочного места, а значит, третью поверхность обрабатывать не нужно. Метод передовой, но имеет свои недостатки.

Срок службы деталей тормозной системы, способы проточки дисков

Как и все узлы и механизмы в автомобиле, части тормозной системы (ТС) подвержены износу, они имеют определенный ресурс, установленный заводом-изготовителем. В среднем колодки выхаживают от 20 до 50 тыс. км, тормозные диски (ТД), как правило, служат в два раза дольше. Но ресурс может быть и другим, он зависит:

- от стиля вождения;

- погодных условий;

- качества материалов;

- выполнения норм при проведении ремонта.

При частом торможении, резком нажатии на педаль тормоза износ деталей происходит интенсивнее, от нагрева возникает деформация ТД, из-за этого срабатываются неравномерно и колодки. Также срок службы колодок и дисков сокращается во время эксплуатации авто в мокрую погоду, недолго служат неоригинальные запчасти сомнительного производства.

Замену ТД целесообразно проводить в том случае, если их рабочая поверхность имеет износ свыше установленной нормы, или сами запасные части стоят недорого. Конечно, всегда можно купить новые тормозные диски, но нет стопроцентной гарантии, что биение при торможении не исчезнет, так как детали бывают разного качества, или причина дефекта может скрываться в чем-то другом (например, между диском и ступицей скопилась грязь, сама ступица деформирована).

Известны способы проточки ТД:

- на токарном станке;

- в гаражных условиях на наждачном станке;

- самостоятельно при помощи наждачного круга непосредственно на автомобиле;

- с использованием оборудования Pro Cut.

Второй и третий способ не гарантируют хороших результатов, и чаще всего применяются в экстренных случаях, когда необходимо поездить лишь некоторое время, затем все равно нужно будет проводить более качественный ремонт. Проточка на токарном станке дает лучшие результаты, но здесь не учитывается то, что дефект может скрываться и в других деталях. Диагностика и ремонт на стенде Про Кат – самый надежный метод избавиться от вибраций в тормозной системе, единственный минус такого решения – не всегда оправданные финансовые вложения. В автосервисах подобная работа стоит недешево, иногда цена ремонта превышает стоимость самих запчастей.

В каких случаях не следует протачивать тормозные диски

Шлифовка ТД выполняется далеко не во всех случаях, диск не следует точить, если:

- толщина рабочей поверхности меньше допустимой (например, для Лады Калины она составляет 17,8 мм);

- кривизна диска слишком велика, деталь будет сложно восстановить;

- на плоскости имеются явно выраженные дефекты – трещины, глубокие впадины, признаки горелого металла;

- стоимость деталей невелика, легче и дешевле установить новый ТД, чем заниматься шлифовкой;

- на машине установлены специальные спортивные диски, неподдающиеся восстановлению.

Некоторые автовладельцы выполняют шлифовку дисков еще одним интересным способом – в тормозные колодки вставляют клинья от отрезного круга болгарки, предварительно выпилив кусок накладки, и эксплуатируют некоторое время с таким накладками автомобиль. Шлифуется поверхность ТД в этом случае на ходу в момент срабатывания тормозов. Изобретательности автолюбителей можно позавидовать, но только этот способ весьма рискованный – тормозной диск от перегрева может сильно раскалиться и лопнуть на ходу. Понятно, что последствия бывают непредсказуемыми, поэтому так лучше не рисковать.

Проточка дисков в автосервисах с применением оборудования Pro Cut в среднем выполняется в течение двух часов, за работу придется заплатить приблизительно 2000 рублей. Стоимость тормозного диска Chevrolet Niva – примерно 800 руб., ВАЗ 2108-2114 – порядка 600 рублей. Заниматься протачиванием ТД здесь также нецелесообразно, проще купить новые детали и произвести замену.

Что такое проточка

Не все автомобилисты знают, когда можно обойтись обычной шлифовкой или проточкой, а в каких ситуациях лучше провести замену тормозных колодок или самих дисков.

Есть множество причин, из-за которых на поверхностях тормозных автомобильных дисков появляются бороздки, а по краям, где прилегает колодка к диску, образуются так называемые буртики. Но на этом вопросе детально останавливаться не буду. Если захотите, напишу отдельный материал, в котором подробно опишу причины износа тормозного узла, последствия и решения возникающих проблем. Пока же продолжим изучать актуальную тему.

Технология проточки подразумевает снятие поверхностных дефектов с рабочих поверхностей автомобильных тормозных дисков.

При этом у каждого диска есть свои ограничения по минимальному слоя рабочей поверхности, при котором узел сохраняет свою эффективность. Узнать этот показатель можно из руководства по эксплуатации, если стоят заводские тормоза, либо в описании запчасти, которую вы устанавливали на свой автомобиль.

Бывалые автомобилисты и специалисты советуют одновременно с проточкой или расточкой тормозных дисков менять колодки. Это актуально в ситуациях, когда причина износа кроется именно в наличии дефектов на тормозных колодках. А когда бюджет достаточно обширный на ремонтно-восстановительные работы, зачастую лучше сразу купить комплект новых дисков, а не пытаться восстановить старые.

Особенно замена предпочтительнее расточки, если вы проводите шлифовку своими руками, не имея в распоряжении специальный стенд, профессиональный станок и соответствующие навыки

Причем совершенно неважно, какой автомобиль вы ремонтируете, старенькую Газель, ВАЗ или новую иномарку

Проточка тормозных дисков на стенде Pro Cut

Эффективность тормозов имеет большое значение, от нее зависит, сумеет ли вовремя затормозить водитель, чтобы избежать аварии. При неравномерно изношенных колодках и дисках во время торможения возникает биение тормозной педали, вибрация передается на руль

Чем больше скорость машины, тем сильнее ощущается дефект, поэтому с такой неисправностью авто следует эксплуатировать осторожно, а лучше не затягивать с ремонтом. Современные методы диагностики позволяют проверить не только качество поверхности и толщину дисков, но также геометрию движения ТД в суппорте, малейшие отклонения от нормы улавливает в оборудовании Про Сат высокоточный стрелочный индикатор

Профессиональный стенд американской разработки позволяет отбалансировать ТД с высокой точностью, балансировка получается не хуже, чем в заводских условиях. Станок для проточки используется в специализированных автосервисах, на станциях техобслуживания, за рабочую смену он способен обслужить несколько машин. В комплект установки входит несколько адаптеров, позволяющих приспосабливать резцы с любой стороны на машине, работать с различными моделями авто.

Для того чтобы можно было работать с диском, необходимо освободить скобу суппорта, сам стенд достаточно легкий и компактный, для удобства в перемещении он оснащен колесами. С помощью выдвижного штока и поворотного механизма осуществляются регулировки по высоте и положению режущего узла, станок удобен и прост в использовании, закрепить адаптер на ступице колеса можно буквально за несколько минут.

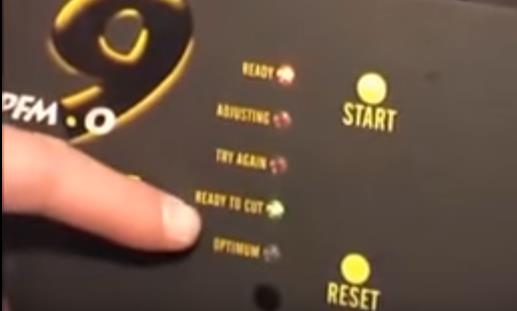

Затем адаптер соединяется со всем остальным оборудованием, центровка производится одним болтом и тоже занимает совсем немного времени. Для того чтобы точно выполнить проточку, резцы следует расположить строго перпендикулярно ступичной оси, нужное расположение режущего инструмента помогает безошибочно определить электронный механизм. Для раскручивания тормозного диска стенд оснащен электромотором, гироскоп, имеющийся в схеме Pro Cut, подает команду исполнительному устройству, причем, настройка производится не вручную, а автоматически.

Никаких дополнительных измерительных приборов и приспособлений здесь не требуется, профессиональное оборудование Про Кат выполняет всю работу от начала и до конца. Идеально ровная поверхность, получающаяся после обработки на стенде, позволяет добиться эффективного и четкого торможения, полностью избавиться от биения в момент нажатия на педаль тормоза.

Выровнять рабочую плоскость получается даже со ступицами, далекими от идеального состояния, но следует учесть, что если между диском и ступицей присутствуют частицы грязи или есть зазубрины, при последующем снятии и установки ТД центровка может быть нарушена. Поэтому перед протачиванием желательно убедиться в ровности соприкасающихся поверхностей, произведя демонтаж деталей и их визуальный осмотр.

Виды и технология обработки

Для устранения дефектов на диске своими руками существует две технологии обработки. Первая из них – расточка, производится для увеличения диаметра его рабочей поверхности. Такая процедура помогает избавиться от буртика, появляющегося в том случае если фрикционные накладки колодок, не захватывают при торможении всю площадь диска.

Вторая технология обработки – проточка, которую делают для устранения поверхностных дефектов: возникшего слоя ржавчины или окалины, неравномерной выработки в виде глубоких борозд. В этом случае необходимо учитывать размер снимаемого слоя исходя из минимально допустимой толщины, рекомендованной для данной марки тормозных дисков.

В недалеком прошлом был только один вид устранения дефектов своими руками на данных элементах тормозов – их обработка на стационарном токарном станке.

Для этого приходилось производить их предварительное снятие с автомобиля. В этом случае очень сложно было соблюсти при устранении дефектов необходимые балансировочные параметры. Но были специалисты, которые с этим справлялись – такие как на этом видео.

Сейчас есть технологии и специальные станки, позволяющие это сделать, не снимая передних и задних дисков с автомобиля.

На таком оборудовании очень просто выдержать необходимую балансировку и требуемую толщину рабочей поверхности, ведь на нем данные параметры устанавливаются как вручную, так и автоматически. Более наглядно это можно увидеть на приложенных видео.

Что это такое, как правильно выполнить работу?

Восстановить геометрию тормозного диска можно несколькими способами, один из них – проточка на токарном станке. Устранение неровностей с поверхности зеркала диска – сложный процесс, требующий наличия специального оборудования и умения им пользоваться. Такая работа подразумевает точность до сотых долей миллиметра, и будет разумным решением доверить ее профессионалам.

ВАЖНО помнить, что у любой детали имеется свой ресурс, и специалисты настоятельно не рекомендуют протачивать диск более одного раза. С помощью проточки вы можете устранить неглубокие борозды, неровности и шероховатости, но покоробленный диск подлежит обязательной замене

Проточка тормозного диска заключается в снятии резцом слоя металла с изношенной поверхности для обеспечения правильной работы узла. При выполнении работ также необходимо учитывать минимально допустимую остаточную толщину во избежание деформации диска. Точные данные для конкретной модели автомобиля вы можете узнать из руководства по эксплуатации, на официальном сайте производителя или в дилерском центре.

Оценка состояния тормозных дисков, возможные их дефекты

Толщина тормозных дисков

Маркировка тормозного диска

Допустимые размеры толщины тормозного диска добросовестные производители наносят с торца его рабочей части, точнее, на ребре.

Но обычно оценка степени износа производится «на глазок». Диаметр тормозного диска ненамного превышает диаметр рабочей его площади, которая контактирует с колодками. В результате снаружи образуется выступ, по величине которого можно сделать выводы о том, насколько «сточен» диск.

Как правило, кромка высотой более миллиметра является достаточным основанием для замены детали. Если по каким-либо причинам ремонт невозможен (отсутствие запчастей или средств), то нельзя допускать езду с изношенными более чем наполовину колодками – иначе вывалится поршень тормозного цилиндра.

Кроме того, чрезмерно тонкий диск наиболее сильно подвержен деформациям вследствие нагрева, что станет причиной его биения при торможении. Кроме того, значительно снизится механическая прочность, что, в крайних случаях, приведёт к разрушению детали. Особенно «слабы» в этом плане вентилируемые перфорированные тормозные диски – их низкая прочность зачастую вызвана сильной коррозией, разрушающей рёбра жёсткости между сторонами диска.

Борозды на тормозных дисках

Появление борозд на рабочих поверхностях, соприкасающихся с колодками, неизбежно. Суппорт не является абсолютно жёстким механизмом, детали которого не изменяют своего взаимного расположения. Меняются как углы взаимного расположения трущихся поверхностей колодки и диска, так и угол положения подвижной скобы суппорта относительно кронштейна, вследствие подвижности направляющих.

Слишком большие и глубокие борозды значительно уменьшают поверхность соприкасающихся колодок и дисков, из-за чего снижается эффективность торможения.

Коррозия тормозных дисков

Коррозия и борозды на тормозном диске

Коррозия на рабочей поверхности диска, если её очаги достаточно глубоко проникли в металл, может способствовать выкрашиванию последнего. Правда, если авто постоянно эксплуатируется, то такого не случается. Главные неприятности коррозия доставляет, когда благодаря ей посадочное место диска «прикипает» к ступице, из-за чего снятие тормозного диска может стать достаточно мучительной процедурой.

Очень хорошо в плане предотвращения такой неприятности помогает нанесение тонкого слоя смазки на сопрягаемые поверхности во время сборки узла.

Как снять тормозной диск, если он всё-таки прикипел? Когда ржавчина достаточно сильно «въелась» в детали, то зачастую приходится высверливать даже болты, фиксирующие диск на ступице. Замачивание «Жидким ключом» мест стыковки ступицы и диска – бесполезное занятие. Максимально чисто убрав ржавчину со стыка, стоит попытаться ввернуть длинные болты в дополнительные отверстия диска и ими «отжать» его от ступицы. При этом нужно ударами тяжёлого молотка сбивать диск. Метод тупой, но эффективный – главное, не терять терпения.

Трещины

При обнаружении трещин на тормозных дисках ни в коем случае не пытайтесь и дальше ездить без замены деталей. В любой момент диск может разрушиться и создать массу проблем.

Про цену

Как мы с вами уже поговорили, что поставить новые стоит ОЧЕНЬ И ОЧЕНЬ НЕ МАЛО! Например, на бизнес-класс вообще от 25 до 40 000 за оригиналы. А сколько же будет стоить проточить? Отвечу сразу – намного дешевле, примерно в 4 иногда 5 раз! А если найти парня, который занимается таким для себя, в качестве «шабашки», тогда вообще можно сделать за 1500 рублей за пару, так у меня друг делал для КАМРИ

Также проточки бывают двух видов:

- Со снятием, когда проводят всю операцию на станке

- Без снятия, когда к ступице колеса присоединяют специальный станок с двумя резцами и он точит поверхности

Если вы обращаетесь на СТО, на процесс со снятием, тогда получается что средние цены примерно такие:

- Автомобиль «A» и «B» класса – примерно 3000 — 3500 рублей за пару

- «С» класса – 3500 – 4000

- «D» около 5000 — 6000 руб.

Про остальные классы не знаю, как правило представительские авто, обслуживают новыми запчастями.

Если брать процесс без снятия, тогда цены немного ниже, примерно на 500 — 1000 рублей. Тут как какой сервис загнет. Почему дешевле, да просто потому что, не нужно снимать диски и куда-то их нести, одевать на станки набивать внутреннее «зеркало» или как еще называют плоскость. Банально мороки меньше все две плоскости (объясню чуть ниже).

Варианты самостоятельной проточки

Поскольку цена на услуги по профессиональной проточке многих пугает, некоторые автомобилисты задумываются относительно самостоятельного проведения подобной процедуры.

Настоятельно не советую браться за такую работу, если у вас нет навыков, опыта и специального оборудования. Подобная шлифовка точно не избавит от биения диска, и послужит временной мерой. Часто в видео инструкциях, а также в описаниях самостоятельной проточки, публикуемых на том же сайте Драйв, в ход идет болгарка, шлифовальные круги, наждачка и прочие подручные абразивы.

Эффект достигается незначительный, и только на некоторое время восстанавливает поверхность тормозного диска. Потому предпочтительнее отдать узел в руки профессионалов. В автосервисах есть специальный стенд, позволяющий без снятия провести обработку изделия.

При этом можно выделить 2 способа, которые все же можно использовать в гаражных условиях, пытаясь своими руками вернуть работоспособность тормозного узла на прежний уровень.

Напильник или болгарка

Сразу скажу, что представленный способ подходит только под автомобили ВАЗ, отечественные машины и старенькие иномарки. Интересно, что АвтоВАЗ даже в инструкциях по эксплуатации описывает, как автовладелец может сам с помощью напильника убрать буртики.

Есть усовершенствованный способ избавления от буртиков. Выглядит процедура так:

- Сначала поднимается автомобиль и снимается необходимое колесо, за которым находится проблемный элемент;

- Затем запускается двигатель машины;

- Включается 5 передача;

- Для удаления буртика можно взять напильник, либо же крупнозернистый диск для болгарки;

- Прикладывая небольшое усилие инструментом к диску, за счет вращения колеса делается проточка;

- После обработки диск обезжиривается.

Как вы поняли, здесь нужен помощник, чтобы один человек точил диск, а второй нажимал на педаль газа для обеспечения вращения ступицы колеса.

Важно быть предельно внимательным. Ни в коем случае не применяйте такой метод на иномарках, даже если это подержанный автомобиль , и на и новых авто

Шлифовка без снятия станком

Если и делать проточку самостоятельно, то только этим методом. Поскольку никто в свой гараж не станет покупать дорогостоящее специализированное оборудование, большинство обходятся обычным токарным станком.

Но современные технологии позволяют получить специальный станок для проточки за сравнительно небольшие деньги. Это агрегат высокого уровня, способный частично заменить профессиональные установки для проточки.

Проточка с помощью специального станка выполняется без снятия самого диска. Устройство, оснащенное электродвигателем, крепится на диске, и с обеих сторон агрегата имеются резцы. Тем самым удается избавиться даже от биения в гаражных условиях. Подробнее об использовании станка нужно читать в руководстве к конкретной модели.

Сначала проводится настройка стенда и его адаптация под параметры диска. Затем буквально за 5 минут девайс сам восстанавливает элемент тормозной системы, снимая необходимый слой.

А поскольку мы заговорили о тормозной системе, не лишним будет разобраться в работе соседа тормоза в виде сцепления .

Что вы думаете насчет самостоятельной проточки? Стоит ли этим заниматься своими руками, или лучше отдать диски в автосервис, где есть программируемое, автоматизированное профессиональное оборудование?

Спасибо, что вы с нами! Подписывайтесь, задавайте актуальные вопросы и рассказывайте о нас своим друзьям!

(2 оценок, среднее: 3,00 из 5)

Подпишитесь на обновления и получайте статьи на почту!

Гарантируем: никакого спама, только новые статьи один раз в неделю!

Как писал ранее о приобретении ништяков и какой геморрой получился, я был бы ни я если бы позволил себе гонять на вибраторе (а точнее с дискомфортом)и так ездил и думал как же быть как быть, сдавать диски ни вариант, далеко, бенза больше сожжешь чем стоят диски, на проточку отдавать не хотелось так как уже имел горький опыт, после проточки становилось хуже ( а цена за такое удовольствие 1000-1500 русских), а если же на спец станке (а таких у нас нет и цена от 4000-5000) не вижу смысла для таза тратить бабло такое, легче купить еще 3 к-т передних дисков., и как то ночью ни спалось, и посетила мысля такая, а почему бы ни сделать проточку дисков на месте, но как, и тут меня осенило (кстати большинство реализации моих переделок приходят ночью когда ложусь спать, прям перед сном), а почему бы ни сделать абразивные накладки)))и понеслось…купил шлифовальный диск (ШД), характеристики на фото видно…

хорошо что не выкидываю сразу отработанные накладки…

так же валялся алмазный диск, который работал последний раз пару лет назад, и вот опять пригодился…

Зачем проводится расточка

Можете называть процедуру расточкой, проточкой или шлифовкой. От этого суть никак не меняется.

Такие манипуляции считаются весьма эффективным методом, направленным на увеличение срока службы элемента тормозной системы. Параллельно повышается уровень безопасности при эксплуатации транспортного средства. Ведь вне зависимости от скорости движения и стиля вождения, даже у самых аккуратных и медленных водителей тормоза подвергаются постепенному износу, выработку и пр. В итоге появляются бороздки, неровности и прочие нежелательные деформации.

Чтобы избавиться от них, и вернуть диску прежнюю эффективность, делается проточка. Избежать резких торможений, воздействия влаги, перегрева и появления коррозии практически невозможно.

Ошибочно считать, что редкое использование авто продлевает срок службы узлу. Напротив, чем больше машина стоит, тем быстрее образуется ржавчина, тормоза закисают и приходят в негодность.

Если на тормозах имеется выработка, неровности, бороздки и шероховатости, это негативно сказывается на зеркале диска. Также продукты выработки начинает активнее разрушать элемент. Не делая проточку и не меняя тормоза, вы рискуете в один момент оказаться попросту без них. В итоге машина не сможет затормозить. Про возможные последствия утраты тормозного узла говорить вряд ли стоит.

Рекомендуем: Почему не работает стеклоподъемник Лада Приора

Потому в ход идет специальное приспособление, используется профессиональное оборудование и самодельный станок. Некоторые затачивают диски с помощью старых колодок, болгаркой и простыми абразивными дисками. Другие проделывают манипуляции на токарном станке, отчего идет рябь.

Способы обточки

Некоторые автомобилисты интересуются проточкой тормозных дисков своими руками, хотя работа сложная и очень деликатная.

Если текущее состояние детали позволяет провести такую процедуру, следует выбрать подходящий метод обработки.

В зависимости от условий обточки и применяемых инструментов, можно выделить такие методы:

- со снятием на токарном станке;

- со снятием подручными инструментами;

- без снятия специальным оборудованием.

Далеко не всегда выгодно приобретать станок для проточки изношенных тормозных дисков, если вы планируете разовую акцию по обработке своими руками. Здесь уже лучше довериться специалистам.

Отдельно стоит рассмотреть все доступные варианты проточки.

Обточка без снятия

Для начала посмотрим, как выполняется проточка изношенных тормозных дисков без снятия, и что в таком случае можно сделать своими руками.

Профессиональные мастерские используют специальное станочное оборудование и диагностические стенды. С их помощью восстанавливается правильная геометрия тормозного диска и других элементов.

В настоящее время спросом пользуется специальное приспособление, предназначенное для проточки старых тормозных дисков непосредственно на автомобиле. То есть снимать их не нужно. Процедура выглядит так:

- автомобиль устанавливается на подъёмник, и снимается покрышка;

- откручивается тормозной суппорт, что позволяет освободить сам диск;

- специальным прибором измеряется текущая кривизна поверхности;

- на шпильки или иной участок устанавливается двигатель, вращающий диск;

- к диску подводятся резцы;

- автоматически резцы постепенно снимают тонкий металлический слой;

- восстанавливается нужная геометрия поверхности.

Выполнить такую процедуру своими руками на автомобиле невозможно, не имея в распоряжение приспособление для проточки изношенных тормозных дисков. Такая услуга доступна только в условиях автомастерской.

Если использование станков вас не устраивает, есть альтернативный метод. Вот что для этого нужно сделать:

- снять колесо и тормозной суппорт с колодки;

- взять шлифовальную машинку;

- подготовить абразивные круги разной зернистости;

- с помощью механического или электронного микрометра сделать замеры толщины;

- исходя из допустимых параметров, сточить определённый слой металла;

- сколы и неровности по краям можно обработать ручным напильником;

- если диск стоит на ведущем колесе, просто запустить мотор и включить передачу;

- за счёт вращения поднести к элементу шлифовальную машинку и начать аккуратную обработку.

Когда выполняется работа подручными средствами, крайне важно придерживаться правил безопасности, используя защитную одежду и очки. Иначе искры могут попасть в глаз и на кожу, что спровоцирует серьёзные ожоги

Обточка со снятием

Чтобы выполнить обработку тормозного диска, его иногда снимают. Это более сложная работа из-за дополнительных мероприятий по демонтажу. Зато несколько упрощается сам процесс обточки.

Для восстановления состояния детали используются обычные токарные станки. Проблема заключается в том, что работа на таком станке требует определённой сноровки и опыта. Без этого браться за проточку своими руками не рекомендуется. Зато всегда можно обратиться за помощью к профессиональному токарю. Его услуги стоят явно дешевле, чем обточка на специализированном оборудовании в автосервисе.

Ручные способы обработки значительно дешевле, и их можно применять в гаражных условиях, обтачивая тормозные диски своими руками. Но качество работы получается низким. После этого придётся часто повторять аналогичную процедуру, чтобы поддерживать сравнительно неплохое состояние.

А чем чаще вы точите диск, тем быстрее изнашивается и истончается металл. Это ведёт к неизбежной замене элементов. При замене одного диска обязательно нужно заменить и второй диск на одной оси, а это дополнительные расходы.

Качество балансировки колес

Расточка

Мы выяснили, как часто необходимо делать балансировку колес. Теперь разберемся в вопросе качества этой процедуры.

В общем случае качество выполняемых работ зависит от используемого оборудования, степени его износа, а также от опыта и профессионализма работников автосервиса.

Стенды для балансировки бывают мобильными и стационарными. Стационарное оборудование применяется в случаях, когда нужно отбалансировать снятые с автомобиля колесные диски. На мобильных станках можно делать балансировку, не снимая колеса с автомобиля. Считается, что переносные стенды используют для финишных работ, когда есть возможность учитывать особенности ступицы и тормозного диска. По этой причине проверку на мобильном оборудовании делают после выполнения процедуры на стационарном стенде.

Балансировочные грузики крепятся снаружи и изнутри диска либо только со внутренней его стороны. Последнему варианту часто отдается предпочтение, чтобы сохранить привлекательный внешний вид колесного диска.

Важно делать установку грузов на диске рядом друг с другом, но учитывать при этом их суммарный вес — он не должен превышать 60 г. Если это значение превысило максимально допустимое, проблема может быть связана с дефектом резины или диска

Положительный эффект от балансировки достигается только тогда, когда выявленные дефекты устранены

Положительный эффект от балансировки достигается только тогда, когда выявленные дефекты устранены.

Иногда проблема заключается и в самом балансировочном стенде (например, случилась выработка крепления). Балансировка в таком случае будет гораздо менее точной. Выработка крепления колесных дисков происходит из-за деформации посадочных конусов, которые приобретают эллиптическую форму. Данный дефект станка встречается чаще других, и он напрямую влияет на эффективность производимых работ.

Из других неполадок оборудования — нарушенная работа имеющихся в нем подшипников. Поврежденный подшипник создаст периодическое биение, что в свою очередь негативно повлияет на работу датчиков, которые будут давать неверную информацию. Делать балансировку на таком станке нельзя.

Наибольшей эффективностью обладает современное оборудование с компьютерным управлением. Оно позволяет балансировать диски с использованием системы разнесенных грузов и благодаря современному программному обеспечению справляется даже с крайне разбалансированными дисками.

Калибровка балансировочного стенда также влияет на качество выполнения процедуры. Стенды могут калиброваться в 1, 5 и 10 г. Чаще всего используется калибровка в 5 г, дающая хороший результат для большинства популярных моделей автомобилей.

Приемлемый результат дает оборудование, откалиброванное и в 10 г. Реже делают калибровку в 1 г. Она нужна лишь в случае частой эксплуатации автомобиля на высоких скоростях (более 200 км/ч).

Какие бывают тормозные колодки

На степень износа диска или барабана огромное влияние оказывают не только стиль вождения и дорожные условия. Поверхность фрикционных накладок колодок тормозов, пожалуй, влияет на износ системы более всего. Тормозные колодки делятся на несколько типов по материалу изготовления фрикционной накладки:

- металлизированные;

- синтетические;

- керамические;

- асбестосодержащие.

Фрикционные накладки с содержанием асбеста сейчас не применяются, поскольку использование этого материала запрещено. Вредный больно. Поэтому ему на смену приходят другие синтетические материалы с похожими свойствами. Главное, что требуется от тормозной колодки — выдерживать износ и температуру. Колодка может разогреваться до 600 градусов, а это влияет как на износ диска, так и на износ фрикционных накладок.