Как самому снять и заменить ШРУС – технология снятия внутреннего и внешнего

Здравствуйте, уважаемые автолюбители! Передние ведущие колёса предоставляют автовладельцам немало бонусов в виде: более послушного рулевого управления, повышенной маневренности, устойчивости на скользкой дороге и прочих прелестей.

Взамен машина, а именно ходовая её часть вкупе с приводом, потребует дополнительного внимания. Передние колёса имеют возможность тянуть автомобиль только благодаря наличию вала, связывающего ступицу с коробкой переменных передач.

Однако и это ещё не всё. Передать вращение от трансмиссии к колёсам невозможно было бы без специальных устройств, установленных на концах вала – ШРУСов.

Шарнир равных угловых скоростей – это, на сегодняшний день, единственный способ передачи вращательного движения между полуосями, находящимися под углом друг к другу.

В этой связи, любой уважающий себя автолюбитель, должен знать, как снять и как разобрать ШРУС, провести его диагностику, обслуживание и ремонт.

Как снять ШРУС самому без помощи автосервиса

Несмотря на кажущуюся сложность в устройстве переднего привода автомобиля, независимо от его марки и модели, конструкция этого узла достаточно проста и сходна во всех машинах.

Для того, чтобы произвести снятие ШРУСа и замену, достаточно иметь гараж со смотровой ямой или эстакаду для облегчения доступа к нижней части автомобиля, а также комплект стандартных инструментов.

Как правило, опытные автолюбители обходятся в своей работе без каких-либо специальных устройств, но если есть желание для ускорения выполнения ремонтных работ можно приобрести съёмник ШРУСа.

Учитывая, что на каждое ведущее колесо приходится по два шарнира, то ремонтные работы могут проводиться в зависимости от поломки таких видов:

- снятие внутреннего ШРУСа и его ремонт;

- снятие наружного ШРУСа;

- снятие и ремонт в комплекте вала и двух шарниров.

Как снять внутренний ШРУС в гараже

Ремонт внутреннего ШРУСа – мероприятие, которое встречается достаточно редко, но навыки обращения с этим механизмом необходимо иметь, ведь для его продолжительной жизни необходимо проводить профилактические мероприятия, замену пыльника и смазки.

Прежде, чем описывать технологию включающую снятие внутреннего ШРУСа, необходимо заметить, что в этом случае смотровая яма будет просто необходима, ведь обойма шарнира прикручивается болтами (6-8 шт.) непосредственно к шестерням дифференциала, а это самая нижняя точка трансмиссии.

После того, как все болты крепления будут откручены, следует повернуть рулевое колесо для освобождения свободного хода шлицевых соединений. При помощи монтировки ШРУС очень легко вынимается из посадочного гнезда. Снять его с вала также несложно, для чего необходимо лишь отстегнуть стопорное кольцо и хомуты пыльника.

Настоятельная рекомендация всем автолюбителям: не следует снимать ШРУС с вала под машиной и, тем более, иам же роизводить его разборку. Гораздо удобнее и рациональнее снимать вал с двумя ШРУСами одновременно, а затем выполнять все манипуляции на рабочем столе с тисками.

Как снять наружный ШРУС самостоятельно

Наружный ШРУС, который установлен непосредственно у ступицы, хотя более доступен, но потребует больше времени и сил для снятия. Здесь придётся практически полностью разобрать переднюю подвеску.

Колесо снимается, откручивается ступичная гайка и извлекается стопорная шайба. После откручивания нижней шаровой опоры двигающаяся стойка позволяет извлечь полуось ШРУСа.

Ремонт ШРУСов может быть связан с определенными трудностями. Первое – это невозможность извлечь полуоси или вал из шлицевого соединения. Вариантов выхода из ситуации несколько. Для начала необходимо взять деревянную или латунную проставку и попробовать выбить полуось.

Если на этом этапе ничего сделать не удалось, то потребуется съёмник ШРУСа. Один из самых распространенных и простых съёмников выполнен в виде подковы, которая закрепляется на полуось, а упорные болты при вращении снимают ШРУС.

Разобрать сам ШРУС не сложно, для этого необходимо:

- нанести метки на обойме и корпусе для обратной сборки в таком же положении;

- наклонить вал с обоймой на конце максимально в одну из сторон;

- извлечь на противоположной стороне шарик из обоймы, проделать процедуру со всеми шариками поочерёдно.

Существует такое мнение некоторых специалистов о том, что ШРУС достаточно просто промыть соляркой и снова «забить» смазкой, не разбирая.

В этом случае велика вероятность того, что внутри останутся фрагменты старых стопорных колец или другой мусор. Если ШРУС уже снят, то лучше его разобрать, вымыть, собрать и смазать.

Установка ШРУСа после замены или обслуживания производится в порядке, обратном снятию.

Виды смазки для ШРУС

Смазки типа «Литол» во всех их модификациях в ШРУСах неприменимы. Вместо них применяется литиевое мыло, в котором добавкой выступает молибдена дисульфид.

Смазки на основе молибдена

В них часть кислот заменена солями металлов, и это сделало их применение безопасным для пыльников из силикона, резины или пластика, предохраняющих ШРУСы во время их работы.

Преимущества молибденовых смазочных материалов – высокие антикоррозийные свойства при условии хорошей герметичности пыльника. Нежелательным является как попадание грязи под пыльник, так и воды, так как смазки для ШРУС не водостойкие. Грязь в любом виде – это абразив, имеющий кремниевое происхождение. А вода сама по себе вызывает выпадение частиц сульфида молибдена, который вне связей с длинной молекулярной цепочкой литиевого мыла тоже работает как абразив.

Бариевая смазка для ШРУС

Такая смазка практически не боится попадания в неё воды. Пыльник с нарушенной герметичностью (вследствие чего вода и попадает в узел) менять всё равно нужно . Грязь и абразивные частицы очень скоро вызовут хруст при поворотах. Но вот трудно удаляемая, особенно из игольчатых подшипников в триподах, вода досаждать уже не будет. А если учесть, что «гранаты» и другие виды ШРУСов почти неремонтопригодны и в случае поломки требуется замена всего дорогостоящего агрегата, то и состояние пыльника, и вид используемой во время эксплуатации смазки становятся крайне важным фактором.

Бариевая смазка применяется в основном на внутренних ШРУСах, задействованных через шлицы в коробке передач.

- Она более стойкая к перепадам температуры;

- Сохраняет работоспособность вплоть до + 160⁰С;

- В сильные морозы её лучше не использовать. Поэтому она рекомендована для внутренних шарниров, которые быстро прогреваются от запущенного мотора.

Смазка для шарикового ШРУСа

В конструктивно более доступном для работ наружном шариковым шарнире допустимо использование молибденово-сульфидные литиевые смазки. В расположенных у двигателя внутренних ШРУСах используйте бариевые смазочные материалы. Можно и молибденовые – но только если внутренний шарнир изготовлен не на принципе трипода.

Для внутренних узлов производители рекомендуют:

Mobil SHC Polyrex (для триподных узлов)

Slipkote Polyurea CV Joint Grease

VAG G052186A3

Castrol Optitemp BT 1 LF;

Chevron Delo Greases EP.

Наружные ШРУС отлично будут работать и со смазочными материалами, которые не требуют такой температурной стойкости. Иногда прямо на тюбике, банке, пакете ставится прямое обозначение: «Для наружных шарниров».

Liqui Moly LM 47 Langzeitfett + MoS2;

ХАДО ШРУС;

BP Energrease L21M;

Chevron SRI Grease NLGI 2

Смазка для шариковых ШРУС с осевым сдвигом

Основные характеристики смазок определяются процентным соотношением присадок в них. Присадки в виде солей кислот могут быть литиевые, бариевые, кальциевые, алюминиевые и другими. Или неорганическими – в виде специально измельчённой и просеянной бентонитовой глины. Либо синтетическими – как это бывает в случае со смазкой, где присадкой служит политетрафторэтилен. Количество определяющих свойства смазки присадок в общем объёме не превышает 10%, основная же часть от веса и объёма – базовое масло (до 90%).

Смазка ВМПАВТО ШРУС 0.2 кг. Металлоплакирующий материал на литиевой основе. Высокоадгезивный к металлам, с регенерирующим эффектом. Может работать в самых экстремальных условиях, в диапазоне рабочей температуры от -40 до +140⁰С.

ABRO ШРУС 0.09. Смазка с литиевым загустителем, пластичной стойкой консистенции. На минеральной масляной основе, антифрикционная, адгезивная, антикоррозийная, высокотемпературная.

Смазка для трипоидов

Для внутренних ШРУСов с игольчатыми подшипниками, безмолибденовая (основа – барий). Имеет высокую стойкость к температурным колебаниям, особенно в диапазоне 90-160⁰С.

ВМПАВТО ШРУС-трипоидный. На литиевом загустителе, мягкой, но одновременно вязкой консистенции, что позволяет ей проникать в самые микроскопические зазоры. Предельная температура эксплуатации вплоть до 160 градусов Цельсия. Антифрикционная, антизадирная, противокоррозийная.

трипод

ШРУС-4. Классика, применяемая сугубо для внутреннего шарнира. Температуростойкая (каплеобразование примерно при 200⁰С), продаётся сразу в удобной расфасовке.

Как самостоятельно изготовить обратный молоток из старого амортизатора

Лучше всего подходят ВАЗовские стойки амортизатора. После разбора старой машины не спешите сдавать в металлолом старые части. Приложив некоторое усилие и смекалку, несложно сделать обратный молоток из амортизатора.

Проектирование устройства

Прежде нужно разобраться с конструкцией. В классическом варианте механический обратный молоток представляет собой штырь длиной 50 см и диаметром 15-20 мм. С одной его стороны закреплена ручка, с другой – фиксирующее устройство (крюк, вакуумные присоски, болт с резьбой). Между ними свободно скользит стальная втулка – гиря.

Проектирование устройства

На этапе проектирования решите, какие еще элементы потребуются, чтобы сделать обратный молоток из амортизатора. Составьте чертеж изделия, нанесите необходимые размеры. Готовые схемы можно взять в интернете.

Необходимые материалы и инструменты

После правильной разборки стойки у вас окажется необходимый материал, чтобы соорудить обратный молоток своими руками из амортизатора.

Список инструментов для работы:

- болгарка;

- электросварка;

- слесарные тиски;

- стандартный набор ключей;

- газовая горелка.

Подготовьте тару для смазки, вытекающей из полости трубы во время резки.

Разборка стойки амортизатора

Для создания полезного приспособления-съемника нужны верхняя часть старой запчасти и шток.

Разборка стойки амортизатора

Зажмите деталь в тиски, подставьте посуду под то место, где будете делать срез. Отпилите трубу до тарелки с пружиной. Работайте аккуратно, не зацепите шток.

Снимите со стойки крепежи, другие детали. У вас остается шток и верхняя крышка. Выньте из последней сальник и втулку.

Изготовления обратного молотка

Освободившийся шток будет служить основой, из которой и получится функциональный обратный молоток из амортизатора. Осталось снабдить штырь тремя деталями: это рукоять, груз-гиря и насадка.

Дальнейшая инструкция:

- С одного края стержня — там, где резьба — прикрепите рукоятку. Зафиксируйте ее, приварив с обеих сторон гайки. Места сварок обработайте по правилам: удалите болгаркой наплывы и неровности, отшлифуйте.

- Из куска амортизаторной стойки и подобранной к ней трубки нужного диаметра сделайте подвижную гирю. Смонтируйте элемент на главный штырь.

- На противоположный от рукояти конец прута присоедините насадки.

Изготовления обратного молотка

Последние можно менять по потребности: возможно, это будут зацепы для выравнивания вмятин на кузове автомобиля или вы хотите выбить закисшие гранаты, ступицы, форсунки. Можно использовать на конце приспособления вакуумные присоски, крюки.

Как сделать рукоятку

Для удобного пользования прибором найдите и закрепите на одном конце главного рабочего стержня прорезиненные боковые ручки от электроинструментов. Если не нашлось подходящих деталей, приладьте любой хомут, который комфортно ляжет в руку.

Как вариант, используйте кусок топливного шланга. Закрепите его с обеих сторон гайками.

Как сделать подвижную гирю

На эту важную деталь пойдет остаток трубы от амортизаторной стойки. Обратный молоток из штока амортизатора бесполезен без груза-гири: ее вес должен составлять не меньше 1 кг.

Порядок изготовления гири:

- Подберите трубу меньшего сечения, чем кусок от стойки, но больше диаметра штока (груз должен свободно скользить по стержню).

- Вставьте одну трубку в другую так, чтобы они не соприкасались стенками.

- Отцентрируйте детали, заварите один торец, второй оставьте открытым.

- Расплавьте свинец, залейте в зазор между трубами. После застывания металла гиря готова к работе.

Обратный молоток из штока амортизатора

Свинец можно «добыть» из старого аккумулятора и расплавить в корпусе от ненужного масляного фильтра. Либо, заложив кусочки свинца между стенок гири, направить на деталь пламя газовой горелки.

Остывшей гире придайте эстетичный вид (срежьте наплывы от сварки, пройдитесь наждачной бумагой), наденьте красивый тяжелый элемент на шток. Обратный молоток своими руками из амортизатора готов.

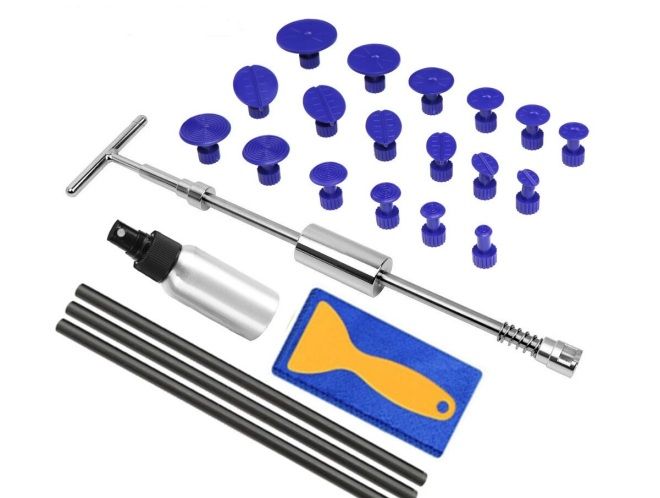

Обзор популярных моделей съемников ШРУСа

Если колесо при поворотах начало издавать ритмичный стук или скрежет, то для диагностики необязательно обращаться в автомастерскую. Устранить неисправность, возникшую из-за поврежденного шарнира, можно самостоятельно при помощи особого съемника. Он состоит из сдавливающих или вытягивающих механизмов, которыми ШРУС («граната») легко и безопасно извлекается наружу.

Преимущества демонтажа со съемником:

- быстро и просто (процедура займет не более 30 минут, а справится даже новичок в ремонте);

- не придется особо пачкаться;

- минимальный риск повреждения «гранаты» (как это бывает при использовании молотка, монтировки или другим самодельным способом).

Если заказать универсальный инструмент для извлечения внешнего и внутреннего ШРУСа «ВАЗ 2109», то он подойдет для большинства и других российских машин.

Прежде чем приобрести это приспособление в магазине, рекомендуется ознакомиться с его чертежами и характеристиками, посмотреть обзоры автовладельцев.

Съемник ШРУСа ВАЗ 2108-10 AV STEEL AV-922758

Модель представляет собой специальный сервисный ключ из 2 дисков в форме полумесяца. Один устанавливается на открытой части вала машины, а другой при помощи закрутки болтов выталкивает шарнир равных угловых скоростей наружу.

Съемник ШРУСа ВАЗ 2108-10 AV STEEL AV-922758

Особенности:

- простота использования;

- небольшие размеры — длина и ширина не превышает 8 см;

- маленький вес — 636 грамм;

- низкая цена — 804 руб.

Устройство подходит для снятия внешней «гранаты» КПП на легковых автомобилях серии «ВАЗ 2108-10».

Съемник наружного ШРУСа универсальный

Инструмент удобен для демонтажа элементов ходовой без снятия оси привода. Конструкция состоит из двух уголков с зажимом, соединенных по центру втулкой (проушина). Прибор изготовлен по технологии закалки, поэтому отличается высокой прочностью.

Съемник наружного ШРУСа универсальный

Принцип работы:

- Хвостовик просунуть в проушину и накрутить гайку в 2-3 витка.

- Зажим в виде 2 планок закрепить на валу привода при помощи болтов.

- Одеть гайку на головку и закручивать до извлечения «гранаты».

Съемник ШРУСа «ВАЗ 2110» подходит для извлечения внешних шарниров большинства переднеприводных и полноприводных автомобилей. Рабочий диапазон устройства составляет 11-24 см, расстояние между направляющими – до 10 см, а диаметр осевого отверстия – не более 3 см.

Съемник ШРУСов универсальный с обратным молотком Licota ATC-2139

С помощью этого инерционного инструмента можно снять элементы ходовой без извлечения всего узла подвески автомобиля. Механизм работает по принципу обратного молотка:

- Одна часть стального прута фиксируется к хвостовику.

- Движущая «гиря» (массой 2,3 кг) крепится к полуоси с помощью зева и закручивается ступичной гайкой.

- Резким движением молот тянут к противоположной части прута, что ведет к освобождению шарнира из шлицевого соединения.

Licota ATC-2139

Оборудование Licota ATC-2139 эффективно и быстро и позволяет проводить демонтаж «гранаты» без риска ее деформации.

Съемник ШРУСов со стальным тросом Licota ATC-2142

Данная модель состоит из длинного штыря и регулируемой петли. Металлический трос крепко затягивается вокруг основания шарнира и быстрым подхватом элемент ходовой вытаскивается из ступицы.

Licota ATC-2142

Процесс разъединения мгновенный, но требует определенной сноровки и работы 2 руками, так как устройство весит почти 5 кг. Высокая стоимость агрегата в России (6750 ₽) по сравнению с другими моделями, отпугивает некоторых автовладельцев.

Чтобы правильно выбрать и купить съемник наружного ШРУСа для «ВАЗ Калина», «2121» и других автомобилей, воспользуйтесь сравнительной таблицей.

| Характеристики съемников | ||||

| Модель | Размеры (мм) | Вес (кг) | Внешний вид конструкции | Цена (₽) |

| AV STEEL AV-922758 | 55x65x80 | 0,536 | 2 отдельных диска с 4 болтами | 804 |

| Универсальный | 70x150x250 | 1,9 к | «Подкова» с 2 планками и втулкой посередине | 3175 |

| Licota ATC-2139 | 165x120x690 | 4,1 | Прут с направляющим молотком | 4670 |

| Licota ATC-2142 | 90x90x690 | 4,85 | Штырь + стальной трос | 6750 |

Самодельный обратный молоток для снятия ступицы

Ваша цель – снятие ступицы обратным молотком. Значит, нужно вызвать втягивающее усилие инструмента — импульс, противоположный тому, который создает обычный молоток. Начните с плана.

Проектирование устройства

Продумайте конструкцию механизма, нарисуйте схему устройства. На чертеж нанесите размеры обратного молотка для снятия гранаты своими руками.

Готовые схемы можно найти в интернете. Но, как правило, вы будете вносить в них свои коррективы, ведь обратный молоток для снятия ступицы своими руками создается не из магазинных запасных частей: детали подбирают из гаражного «добра».

Необходимые детали

Механический обратный молоток своими руками для снятия подшипников можно сделать даже из анкеров, а для ступиц используют профильную трубу квадратного сечения.

Механический обратный молоток своими руками

Однако основательную конструкцию, которая не единожды послужит, сделайте из бэушных задних автомобильных стоек, например, от ВАЗ 2108. К ним нужны:

- две металлические трубы длиной до 12 см;

- старая рукоять от электроинструмента;

- шайба с наружным диаметром 60 мм и внутренним – 22 мм;

- свинец.

Для работы потребуются:

- болгарка или ножовка по металлу;

- сварочный аппарат;

- газовая горелка.

Материалы и инструменты собраны, теперь можно соорудить обратный молоток для снятия ступицы своими руками.

Алгоритм изготовления

Съемный инструмент, за основу которого взяты стойки, изготовьте следующим образом:

- Отступите от штока 2 см, разрежьте стойку.

- Извлеките цилиндр и шток.

- Так же поступите со второй стойкой.

- Соедините два штока концами, на которых нет резьбы. Сварите детали, зачистите, отшлифуйте – получился главный стержень конструкции.

- С одной стороны штыря приварите заготовленную шайбу, наденьте рукоятку, закрепите гайкой.

- Подготовьте ударную гирю, наденьте на стержень, закрепите шайбой, чтобы не соскальзывала.

Алгоритм изготовления

Обратный молоток для снятия подшипников своими руками готов. На конце, противоположном рукоятке, закрепите съемную двух- или трехзахватную насадку.

Как сделать рукоятку

Рукоять должна удобно ложиться в ладонь левой руки. С изготовлением не стоит возиться: снимите прорезиненную ручку с боковой части электроинструмента.

Как сделать рукоятку

Если нет ничего подходящего, отрежьте кусок трубы, который плотно насаживается на штырь, обмотайте для удобства изолентой. пользования и против скольжения руки. Фиксировать ручку гайкой нужно обязательно.

Молоток обратный с насадками «МАЯКАВТО» (артикул 4005м)

Эффективный инструмент для производства кузовных работ при восстановлении поверхности после сложных повреждений — глубоких царапин, вмятин, выбоин, когда воспользоваться вакуумной присоской нельзя. Специальные приспособления для рихтовки в виде крючков, приварных лопаток и штырей помогают выправить дефекты.

Молоток обратный с насадками «МАЯКАВТО»

В наборе 10 предметов и направляющий стержень с увесистым ударным грузиком. Съемная металлическая рукоять служит одновременно упором для подвижного бойка. Имеется цепь с крюком.

Все насадки, которыми комплектуется обратный молоток «МАЯКАВТО», помещены в жесткий пластмассовый кейс. Цена колеблется около 3500 рублей.

Виды обратного молотка

Конструкция данного приспособления относительно проста. Для удобства в слесарном деле применяется несколько моделей. Пневматический обратный молоток может обладать разным весом гири и конструкцией насадки, с помощью которой стержень крепится к детали авто или обрабатываемой поверхности. Используются следующие способы фиксации держателя к металлу:

- крюками;

- зажимами;

- клеем;

- сваркой;

- вакуумными присосками.

Вакуумный обратный молоток

Устройство данного типа разрешает произвести щадящий ремонт кузова без сверления или сварки металла. Резиновая насадка прикладывается к поврежденному кузову. На обратной стороне полого штыря имеется штуцер для присоединения к компрессорному устройству с целью создания вакуума. Это эффективный обратный молоток, съемник которого в виде мягкой груши практически не повреждает лакокрасочное покрытие во время рихтовки. Насадка сразу отпадает при выключении агрегата. При ощутимых преимуществах такой инструмент имеет несколько минусов:

- Сравнительно высокая стоимость.

- В паре с обратным молотком нужно использовать компрессор.

- Длинный шланг вызывает некоторые неудобства в работе.

Обратный молоток с присоской

Помимо вакуумного держателя можно применять резиновые накладки разной величины, фиксация которых производится с помощью универсального клея. После застывания состава молоток обратный для кузовных работ прикручивается к насадке и осуществляется рихтовка. Для снятия резинку требуется прогреть феном. Остатки клеящего вещества удаляют с легкостью специальным растворителем, который не разъедает краску кузова. Минусы инструмента с клеевыми присосками – раствор плохо пристает в мороз, поэтому зимой ремонтные работы нужно производить в теплых боксах.

Плюсы у обратных молотков с клеевой присоской ощутимые:

- Краску не повреждает.

- Не требуется компрессор.

- Недорогая стоимость.

Обратный молоток со сварочной фиксацией

В сложных случаях для крепления инструмента вначале приваривают гайку к кузову. Затем инструмент с помощью крючка цепляется за нее и осуществляется вытяжка. При небольших дефектах до 10-ти см подходит сварочный обратный молоток под названием споттер. Его насадка напрямую деликатно приваривается к металлу. После вытягивания шов обламывается, и адаптер переставляется дальше с интервалом 5-8 мм.

Плюсы сварочного оборудования для рихтовки:

- Крепкое соединение.

- Контактная сварка работает при любой температуре.

- При использовании споттера не образуется больших швов и отверстий.

Сварочный обратный молоток обладает следующими недостатками:

- Всегда повреждается лакокрасочное покрытие.

- Электрический обратный молоток нужно применять в паре со сварочным аппаратом.

- Требуются навыки работы со сваркой.

Механический обратный молоток

В качестве насадок здесь применяются преимущественно крючки или зажимы. Прикрепить держатель можно к краю кузова или завести его в прорезь. Последующую рихтовку осуществляют по аналогии с другими моделями. Механический обратный молоток – это хорошее приспособление для снятия подшипников. Применяют его в паре со специальными зажимами, оснащенными тремя подвижными лапками, помогающими зафиксировать обойму сразу в нескольких точках.

Плюсы механического приспособления:

- Подходит в качестве съемника.

- Недорогая стоимость.

- Универсальность.

- Простота в использовании.

- Не требуется дополнительное оборудование.

Как пользоваться обратным молотком?

Приведение в действие ударного механизма во всех моделях инструмента практически везде одинаковое. Все основные отличия заключаются в способе крепления держателя к поверхности. В одном случае используется точечная сварка, в другом – холодный клей или крючки. Зависит многое от конфигурации запрессованной детали или формы вмятины. Рассмотрим краткую инструкцию, как удалять дефекты с помощью обратного молотка:

- Очистить и обезжирить металлическую поверхность.

- Зафиксировать адаптер на металле, используя подходящий способ в зависимости от модели инструмента (приклеить, приварить, применить вакуумную присоску).

- Накрутить штырь молотка на адаптер.

- Левой рукой удерживать приспособление за рукоятку, а правой рукой крепко захватить гирю.

- Резко передвинуть гирю от адаптера к верхнему упору.

- В момент удара гири об упор возникает вытягивающее воздействие на держатель.

- В самых сложных случаях приходится применять несколько насадок или чередовать механический обратный рихтовочный молоток с электрическим споттером.

Какой автоматический кернер лучше купить?

Выбирая кернер, не стоит забывать об его основном назначении. Заключается оно в том, что если сверлить отверстие без какой-либо подготовки, то оно определенно получится не идеальным. С помощью кернера же делаются специальные лунки, которые препятствуют скольжению.

Хоть кернеры чаще всего бывают ручными, именно из-за механизма своей работы, наиболее удобны автоматические. Их еще принято называть самострелами.

Автоматические керны удобнее ручных в силу того, что они не требуют дополнительных усилий. Достаточно лишь одного нажатия для образования дырки. В отличие от обычных, с которыми приходится орудовать еще и молотком. Такие керны тем более хороши, когда требуется создать лунку без шума.

При окончательном выборе кернера очень важно оценивать не только свой бюджет, но и цели, с которыми приобретается кернер. Если покупатель знает, что кернер ему будет пригождаться очень часто (например, в силу того, что впереди долгий ремонт или в силу работы), то лучше купить более дорогой, но качественный

Если же кернер будет пригождаться не столь часто, то тратить деньги, особенно при ограниченности бюджета на дорогой, будет нецелесообразно. Ведь все равно большую часть времени после покупки он будет лежать без дела.

Именно поэтому лучший автоматический кернер у каждого будет свой, но при этом не стоит забывать обращать внимание на характеристики товара при выборе

Sparta с обрезиненной ручкой

Таким молотком-гвоздодером можно выполнять работы:

- столярные;

- демонтажные;

- любые механические.

Вес инструмента — 0,45 г. Ручка обрезиненная. Эту модель изготавливают из цельнометаллической заготовки. С одной стороны — плоская рабочая часть, с другой — загнутый гвоздодер. У этого гвоздодера концы острые, изнутри заточенные. Таким приспособлением несложно подсекать и извлекать гвозди, если они даже наглухо уходят в изделие. Обе рабочие части подвергаются индукционной закалке.

Так как рукоятка обрезиненная, инструмент прочно удерживается в руке, не выскальзывает. Во время удара вибрация глушится, и тогда руки устают меньше.

Преимущества и недостатки

Конструкция прочная.

Вибрация поглощается, а не отдаёт в руку.

Цена такого предмета вполне доступная.

Основание — тонкая труба.