Покраска хромом

Сделать хромирование в домашних условиях можно несколькими способами — посредством оклеивания деталей либо элементов кузова пленкой, выполнив каталитическое, гальваническое либо химическое хромирование своими руками.

Оклейка авто пленкой хром — простое в реализации и не затратное решение. Его преимущества — обширный диапазон оттенков пленки (от золотого до перламутровых), возможность снятия износившегося покрытия. Пленка выполняет и защитную функцию, предотвращая появление на поверхности кузова царапин и потертостей.

Также хромирование своими руками в домашних условиях нередко выполняется посредством окрашивания каталитической хром-краской. Такие составы наносятся с помощью пульверизатора и сохнут при комнатной температуре, однако на выходе вы получаете лишь декоративный светоотражающий эффект (коэффициент отражения у качественных красок — до 95%), защитных свойств, характерных для покрытий полученных методом гальванизации, каталитическое хромирование своими руками не обеспечивает.

Хромирование деталей своими руками методом окрашивания состоит из следующих этапов:

Хромирование деталей является одним из бюджетных вариантов тюнинга

- Поверхность матируется мелкозернистой наждачной бумагой, удаляется пыль и деталь обезжиривается уайт-спиритом либо растворителем;

- Деталь вскрывается 2-3 слоями базовой грунтовки (применяется состав черного цвета), после высыхания грунта наносится один слой керамического лака. Сушка лака происходит в течении часа при температуре 60 градусов;

- После отвердевания лака деталь выдерживается 3 -е суток при 20 градусах и производится окрашивание хромом. Краска наносится пульверизатором с соплом 1.1-1.2 мм. в 4-5 тонких слоев, напылом (с расстояния в 30 см. при давлении подачи 2.5-3 мПа);

- Поверхность сохнет 24 часа при температуре 20 градусов (либо 1 час при 60 градусах), после чего вскрывается защитным лаком в 2 слоя. После высыхания лак полируется ветошью из микрофибры с применением полировочной пасты.

Красящие составы с хром-эффектом, помимо металлических поверхностей, позволяют выполнить хромирование пластиковых деталей в домашних условиях, также они пригодны для обработки стекла, пенопласта, дерева.

Плюсы и минусы различных способов нанесения зеркального хрома

Существует три основных способа создания хромового покрытия. Рассмотрим особенности подробнее.

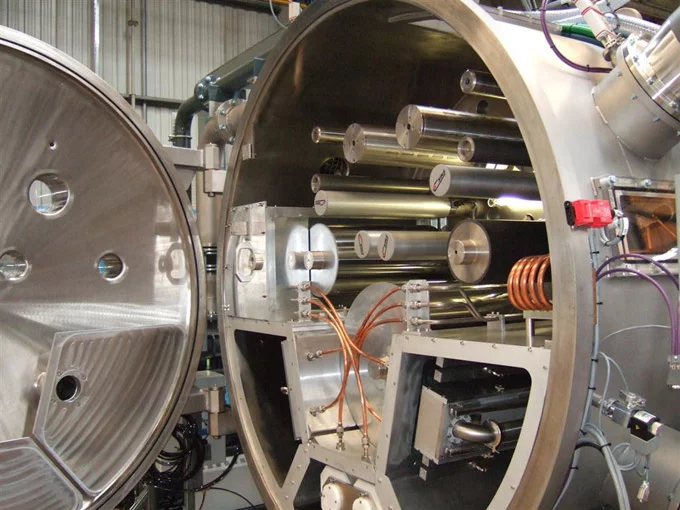

Вакуумное напыление – процесс хромирования, осуществляемый в вакуумных установках, где металлы напыляются на пластик, металл, керамику и любые другие поверхности. Это современная, экологически чистая технология. Нанесение износостойкого слоя осуществляется низкотемпературным напылением упрочняющих покрытий.

Деталь предварительно нагревается до 400 °С, наносится хром или другой металл. Защитное декоративное хромирование применяют на небольших элементах авто для придания поверхности красивого зеркального блеска. Преимущества этой технологии заключаются в следующем:

- можно наносить хром, алюминий и другие металлы на стекло, любые виды пластика и металла;

- экологичный процесс;

- самый недорогой метод покрытия хромом.

Эта технология имеет только один недостаток: маленькие габариты обрабатываемых деталей, не больше 1 м.

Никелирование гальваническое – электрохимический способ нанесения никеля на поверхность стальных деталей, а также изделий из сплавов. Этот способ применяется для антикоррозийной защиты деталей, улучшения их прочности и износостойкости. Никелирование используется и в защитно-декоративных целях. Достоинство этой технологии – получение высококачественного твердого износостойкого покрытия. Среди недостатков гальванического метода нанесения никеля на поверхность:

- высокая стоимость оборудования;

- можно хромировать элементы размером не более 1.5м;

- токсичное производство;

- дорогое покрытие;

- можно обрабатывать только один вид пластмассы – АБС.

Гальваническое – представляет собой технологию хромирования электрохимическим способом. Металлические покрытия наносятся на пластики и металлы для придания поверхностям разнообразных свойств: защитных, антикоррозийных, антифрикционных, декоративных. При этом способе на изделия наносятся три слоя металлов в таких сочетаниях.

- 1-й слой: медь; 2-й слой: никель; 3-й слой: хром.

- 1-й слой: никель матовый; 2-й слой: никель блестящий; 3-й слой: хром.

Вступая в химическую реакцию, хром равномерно распределяется по поверхности конструкции или детали.

Подготовка обрабатываемой детали

Качество и долговечность нанесённого слоя хрома зависит от подготовки окрашиваемой детали. Хромированная поверхность должна идеально удовлетворять все требуемые параметры очистки. Этим можно заняться пока готовый раствор отстаивается после «проработки» электрическим током.

Очистка и обезжиривание

Металлическая деталь должна быть полностью очищена от любого мусора, лакокрасочного покрытия, грунтовки, ржавчины и т. д

Отнестись к этому этапу подготовки следует с особым вниманием, ведь от этого зависит качество хромирования. Даже если деталь подвергалась частой покраске, справиться с этим поможет наждачная бумага или специальная шлифовальная машина. При использовании абразивных насадок или жёстких дисков аналогичных наждачной бумаге очистить поверхность металлического изделия не составит труда

Шлифовальная машина поможет даже сгладить все царапины и сколы, сделав поверхность идеально ровной

При использовании абразивных насадок или жёстких дисков аналогичных наждачной бумаге очистить поверхность металлического изделия не составит труда. Шлифовальная машина поможет даже сгладить все царапины и сколы, сделав поверхность идеально ровной.

https://youtube.com/watch?v=G5UHXgaWM8M

После того как поверхность полностью очищена от грязи и краски, следует перейти к обезжириванию. От качества этой процедуры также зависит качество нанесения слоя хрома.

Обезжиривание — это приготовление специального раствора, который включает следующий компоненты:

- гидроокись натрия — 150 г/л;

- кальцинированная сода — 50 г/л;

- силикатный клей — 5 г/л.

После замешивания раствора для обезжиривания деталей он нагревается до температуры 80−90 градусов по Цельсию. Изделия в нём выдерживаются в течение 20 минут, но если поверхность отличается сложным рельефом или сильно загрязнена, то время увеличивается до 1 часа.

Технология хромирования

Существуют разные способы хромирования, некоторые вполне можно применять в домашних условиях, имея соответствующее оборудование.

Гальванический метод хромирования

Гальваническое хромирование деталей — самый популярный метод, ведь все действия можно осуществить своими руками. Гальваника предполагает помещение деталей в специальный раствор с определенным составом, откуда под воздействием волн (солитонов) электрического тока атомы хрома будут осаждаться на поверхность. Имея нужный набор приспособлений для хромирования, можно самостоятельно создать высококачественное покрытие путем гальванизации.

Электролитический метод хромирования

Одна из разновидностей гальваники. При использовании электролиза трех- или шестивалентный хром придает изделию нужный «металлический» вид. При применении трехвалентного элемента основным веществом раствора выступает хромовый ангидрид. Использование шестивалентного хрома отличается от предыдущего метода наличием в составе раствора сульфата хрома.

При проведении электролитического хромирования дисков или иных деталей важно строго соблюдать пропорции компонентов. В противном случае защитный слой быстро отслоится либо на нем будут пятна, неодинаковая матовость и недостаточный глянец

Диффузионный метод хромирования

Напыление хрома производится при помощи гальванической кисти. В домашних условиях такой метод более предпочтителен, ведь мастеру не потребуется использовать ванну. Особенно рекомендуется выполнять методику для деталей из алюминия, углеродистой стали, сплавов с кремнием.

Химическое хромирование

Применение химических реактивов помогает восстановить хром из его солей. В случае использования химии электрический ток не потребуется. Обычно в качестве реагентов берут соединения фосфора, лимоннокислый натрий, уксусную ледяную кислоту, едкий натр 20 %.

Перед нанесением реагентов детали покрывают слоем меди. После окончания работ промывают заготовки в воде, сушат, полируют (изначально предметы имеют тусклый серый цвет).

Каталитический метод хромирования

Подвид химического хромирования черных или цветных металлов, предполагающий нанесение на деталь жидкости без кислот в составе. Технология безопасна для человека и помогает создать оригинальные, необычные эффекты.

Каталитическое хромирование можно применять в отношении обычных и гибких изделий (при электролизе последнее невозможно, покрытие отслоится).

Обычно в качестве реагента берется серебро в щелочном растворе аммиака, а как восстановитель — формалин или гидразин. Применение серебра делает деталь молочной с зеркальной поверхностью.

Вакуумное хромирование

Технология принадлежит к химической металлизации и имеет еще одно название — PVD-процесс. Дает конденсацию паров хрома на поверхности детали после помещения ее в специальную вакуумную камеру. В этой установке при отрицательном давлении хром нагревается до температуры испарения, потом оседая как туман на изделии.

Расчет давления, срока хромирования будет зависеть от степени износа детали, вида материала. После вакуумного хромирования толщина металлического слоя минимальная, поэтому деталь сверху покрывают специальной краской из баллончика или лакируют.

Применяют средства в порошках, состоящие из шамота, феррохрома. Методика аналогична таковой при химическом хромировании, только изделие в процессе будет подвергаться нагреванию.

Хромирование в домашних условиях

Выполнить хромирование можно в домашних условиях. Процедура состоит из нескольких этапов — подготовка помещения, покупка оборудования, зачистка детали и непосредственно хромирование. Ниже мы рассмотрим эти этапы более подробно.

Подготовка помещения и покупка оборудования

Гальванику стоит проводить в любом техническом помещении, где установлена вытяжка или вентилятор для откачки вредных испарений. Рабочему необходимо позаботиться о средствах индивидуальной защиты. Для проведения гальваники также понадобится подобрать следующее оборудование:

- Пластиковая или стеклянная ванночка (изделия из металла не допускаются). В ванночку будет помещаться обрабатываемое изделие, а также электролит и катод/анод.

- Компоненты для приготовления электролита. Это дистиллированная вода (1 л), хромовый ангидрид (250 г) и серная кислота (2-3 г). При необходимости концентрацию компонентов нужно пропорционально увеличить.

- Источник постоянного тока, а также два провода (анод и катод). К катоду будут прикрепляться запчасти, которые будут помещаться в электролит. Анод помещается непосредственно в электролит; оптимальной будет покупка провода-анода с пластинкой на конце (это увеличит интенсивность реакции).

- Нагревательный элемент. Электрическая плитка с датчиком температуры. Ванночку с электролитом можно ставить прямо на плитку.

Подготовка детали к работе

Перед нанесением хрома нужно выполнить зачистку и обезжиривание детали. Для зачистки необходимо вымыть и тщательно высушить требуемую деталь. Если на ее поверхности есть сильные шероховатости, то от них следует избавиться с помощью шлифовки. Также необходимо обезжирить деталь:

Возьмите 1 литр чистой воды, добавьте туда 50 кальцинированной соды, 150 г гидроксида натрия и 5 г силикатного клея, хорошенько перемешайте смесь.

Поставьте емкость с полученной смесью на плиту, нагрейте смесь до температуры 90 градусов, поместите туда деталь на 20-30 минут.

Достаньте деталь, промойте ее под водой и высушите ее

Обратите внимание — вытирать деталь можно только чистой тряпкой (в противном случае придется проводить обезжиривание заново).

Процедура хромирования

Итак, Вы подготовили помещение, надели защитную одежду и выполнили обезжиривание. Теперь можно выполнить гальваническое хромирование алюминия, стали или любого другого металла:

- Поставьте ванночку на плитку, прикрепите к катоду запчасть, установите анод на ванночку, вылейте в ванночку электролит, включите вытяжку, нагрейте электролит до температуры 50-55 градусов.

- Введите в ванночку катод с прикрепленной запчастью, чтобы жидкость полностью покрыла деталь, а потом увеличьте мощность вытяжки и включите источник постоянного тока.

- Длительность обработки — 20-40 минут в зависимости от формы детали и интенсивности обработки. По завершении хромирования деталь высушивают 2-3 часа.

Хромирование пластика выполняется по иному сценарию. Для нанесения покрытия нужно изготовить пустотелую кисть, в которую будет заливаться электролит (сделать ее можно из оргстекла). К кисти следует присоединить токопроводящие щетинки, через которые будет проходить ток. К корпусу кисточки следует присоединить анод, а к металлическим щетинкам — катод. После запуска электрического тока будет проводиться распыление частичек хрома с конца щетинок кисточки. Для нанесения покрытия нужно 15-20 раз провести кисточкой по всей поверхности пластика. При необходимости процедуру нужно повторить 2-3 раза (зависит от типа пластика и качества кисточки).

Виды хромирования

В современном мире представлено большое количество разновидностей хромирования.

Выделяются следующие виды данного процесса:

Гальваническое хромирование

Данный способ хромирования представляет собой метод нанесения на поверхность металлов или пластмассовых материалов специального покрытия методом использования электрического тока. Благодаря этому достигает оснащение обрабатываемого материала уникальных свойств. Они заключаются в: утолщении поверхности, устойчивости к образованию ржавчины, в приобретении привлекательного внешнего вида. Во время использования гальванического хромирования используется трехслойное нанесение металлического вещества. Из-за того, что хром вступает в реакцию с другими металлами, он оседает на поверхности и придает ей блеск.

Химическое хромирование.

При использовании данного метода хромирования не применяется электрический ток. Весь процесс основан на реакции, которая проявляется между реагентами

При этом очень важно перед обработкой отдельных деталей методом покрытия хромированным составом нанести тонкий слой меди. Для этой цели используется смесь из: сернокислой меди, концентрированной серной кислоты, дистиллированной воды

Для хромирования используется следующий состав: фтористый хром, гипофосфат натрия, охлажденная уксусная кислота, раствор едкого натрия, лимоннокислый натрий, дистиллированная вода.

Хромирование золочение.

Данный вид хромирования подразумевает нанесение на поверхность металлов тонкого слоя золотого металла. Делается это не только для достижения наилучшего декоративного эффекта, но и для защиты материала от появления коррозии. Золочение делает материал более плотным и износостойким.

Хромирование деталей: поэтапная инструкция

Технология хромирования не отличается особой сложностью.

Для того чтобы приготовить электролит для небольшого изделия, нужно взять обычную стеклянную банку необходимых размеров или пластмассовое ведро и поставить его в специальный резервуар. Для этих целей можно воспользоваться бидоном. Чтобы электролиз был качественным, его, бидон, нужно теплоизолировать. А именно, взять ящик из дерева или коробку, утеплить его стеклотканью или пенопластом, а также дополнительно минеральной или стекловатой, песком и поставить резервуар туда.

Внутрь резервуара поместить элемент для подогрева и термометр. Сверху накрыть листом влагостойкой фанеры, которая выступит в роли герметизирующей крышки, и присоединить электроды. К изделию присоединить катод, анод (стержневой или пластинчатый) погрузить в емкость с образцом.

Деталь в банке должна удерживаться с помощью кронштейна, чтобы обеспечить хромирование со всех сторон.

Приготовление электролитного раствора

Чтобы осуществить хромирование деталей в домашних условиях, необходимо приготовить специальный раствор, состоящий из ангидрида хрома (250 г на литр дистиллированной воды) и серной кислоты (2,5 г на литр воды).

Для начала нужно налить до половины емкости нагретую воду (около шестидесяти градусов по Цельсию). Добавить необходимое количество (из расчета на общий литраж) ангидрида хрома, размешать, чтобы полностью растворился, и долить воду для получения нужного объема. Потом засыпать серную кислоту, перемешивая жидкость.

Полученный раствор необходимо проработать в течение трех с половиной часов, пропуская через него энергию тока (на 1 литр около 6 А). Когда электролит станет темно-коричневого цвета, его нужно будет отстоять не меньше суток.

Процедура подготовки образца

Прежде, чем подготовить деталь, нужно прогреть электролитный раствор до шестидесяти градусов по Цельсию и дать постоять ему три часа.

За это время необходимо:

- Очистить деталь от грязи, ржавчины, краски.

- Провести обезжиривание с помощью специального раствора, рецептов которого существует несколько. Например, он может состоять из 150 г едкого натра, 5 г силикатного клея, 50 г кальцинированной соды. Все брать на литр воды. Ингредиенты смешать, нагреть до девяноста градусов по Цельсию, опустить изделие и держать не меньше двадцати минут, а иногда и дольше, в зависимости от величины и степени очищения.

Непосредственное хромирование

Во время процедуры хромирования необходимо сохранять температурный режим электролитного раствора в среднем 53 С° (плюс-минус два градуса). Изделие поместить в электролит и через минуту, для выравнивания температур образца и раствора, подать напряжение. Вынуть деталь и просушить не меньше двух с половиной часов

Возникновение дефектов

При хромировании в домашних условиях могут возникнуть такие дефекты как:

- Поверхность блестит неравномерно. Происходит из-за большого тока или низкой температуры электролитного раствора.

- Отсутствие блеска – из-за неправильного количества ангидрида хрома, завышения тока, недостатка серной кислоты.

- Наличие коричневых пятен – переизбыток ангидрида хромового, мало кислоты.

- Слой неравномерный. Избыточность тока.

- Размягченность покрытия – высокая температура раствора, низкий ток.

- Хромировка отваливается – нестабильное напряжение, плохо проведенное обезвоживание, низкая температура раствора.

Хромирование в домашних условиях – это процесс, который требует определенной сноровки и четкого следования правилам и инструкциям. Любое нарушение может привести к некачественной хромировке. Поэтому стоит детально изучить технологию данного процесса и только тогда приступать к его осуществлению.

Химическое хромирование

Особенности процесса хромирования

Процесс хромирования имеет ряд отличительных особенностей:

- Электролиты, используемые при хромировании, имеют крайне низкую рассеивающую способность, в связи с чем, на углубленные поверхности изделий (отверстия, пазы, канавки) хром осаждается значительно медленнее.

- Концентрация тока на выступающих элементах изделий приводит к осаждению на них более толстого слоя хрома. Для уменьшения неравномерности распределения плотности тока на таких участках применяется алюминиевая или свинцовая фольга или проволока.

- В процессе хромирования необходимо точно соблюдать технологический режим – температуру электролита и плотность тока.

- Изделия из углеродистых сталей перед процессом хромирование подвергаются анодному декапированию в хромовом электролите в течении 3-5 минут.

- Начало процесса хромирования (примерно 1-2 минуты) необходимо проводить при вдвое повышенной плотности тока.

- На поверхность азотированной стали хром не осаждается. Перед хромированием необходимо удаление азотированного слоя.

- Изделия после полировки или предварительно никелированные изделия необходимо хромировать незамедлительно. В противном случае требуется обработка (глянцевание) поверхности окисью алюминия.

- Изделия из меди и латуни перед погружением в раствор электролита необходимо нагреть в горячей воде. Погружение в электролит осуществляется под током.

- Изделия после электрополировки предварительно протравливают в растворе соляной кислоты.

Как и другие типы покрытий хромирование требует предварительной подготовки поверхности. Кроме очевидной необходимости в очистке поверхности изделия от загрязнений, остатков смазки, шлака и т. д. деталь перед хромированием подвергается механической обработке для получения определенного класса чистоты поверхности. Блестящее хромирование требует класс чистоты не менее 5, для обычного хромирования достаточно 3-го класса, медные и латунные изделия должны иметь 4-й класс.

Подробнее с информацией по подготовке поверхности изделия к гальванической обработке, шероховатости поверхности и классам чистоты можно ознакомиться в статье.

Отдельные участки изделия, хромирование которых не требуется изолируют с помощью цапон лака (раствор целлулоида в ацетоне). Лак наносят кистью в несколько слоев, каждый слой перед нанесением последующего сушат. После нанесения покрытия слой изоляции удаляется механически.

Состав электролитов и режимы хромирования

|

Состав электролита и режим работы |

Электролит А |

Электролит В |

Электролит С |

|

Хромовый ангидрид, г/л |

150 |

250 |

350 |

|

Серная кислота, г/л |

1,5 |

2,5 |

3,5 |

|

Температура хромирования, С |

55-60 |

45-55 |

35-45 |

|

Катодная плотность тока, а/дм2 |

45-100 |

15-60 |

10-30 |

|

Напряжение, в |

12 |

12 |

12 |

|

Выход по току, % |

16-18 |

13-15 |

10-15 |

|

Рассеивающая способность |

Высокая |

Средняя |

Низкая |

Как видно из таблицы, электролит для хромирования представляет собой смесь из хромового ангидрида и серной кислоты. Содержание серной кислоты составляет примерно 1% от содержания ангидрида.

- Электролит А – электролит для твердого хромирования изделий простой формы. Истощение электролита происходит с высокой скоростью. Осадки имеют большую толщину с наростами на краях.

- Электролит В – электролит для широкого интервала блестящих покрытий, применяется для декоративного, твердого и пористого хромирования стали, никеля, меди и других металлов.

- Электролит С – электролит декоративного покрытия меди и никеля с низкой скоростью истощения.

Сфера применения хромирования

Полностью описать все области и сферы, где используется технология, сложно. Хромирование незаменимо в мебельной промышленности, хромом обрабатывают фурнитуру, отделочные элементы. Методика популярна в производстве сантехники — элемент наносят на внешнюю и внутреннюю поверхность труб, ванн, раковин, используют для покрытия ручек, смесителей.

В автомобильной промышленности технология применяется для изготовления:

- накладок и отражателей,

- алюминиевых дисков,

- элементов кузова,

- поршней,

- компрессионных колец,

- роликов и осей.

Хромирование применяется при выпуске резины, пластмассы (хром наносят на каландровые валы и пресс-формы), разного измерительного инструмента. Материалом покрывают те элементы, которые сильно трутся между собой, чтобы повысить их износостойкость.

Суть технологии

Суть хромирования, выполняемого по любой технологии, заключается в том, что на обрабатываемую поверхность наносится слой хрома, позволяющий значительно улучшить как декоративные, так и механические свойства детали. Покрытие из хрома наделяет изделие следующими качествами:

- исключительными декоративными характеристиками;

- высокой устойчивостью к коррозии;

- жаростойкостью;

- износостойкостью;

- более технологичными электромагнитными и механическими свойствами.

Промышленная линия химического хромирования

Самыми популярными методами, при помощи которых на обрабатываемую поверхность наносится слой хрома, являются гальванический и диффузионный. В отличие от них, хромирование, выполняемое химическим способом, не требует применения специального оборудования и позволяет получать качественные, однородные и надежные покрытия даже на изделиях, отличающихся сложной формой. Химическая металлизация (в частности, хромирование) выполняется с использованием специального водного раствора, нагреваемого до определенной температуры.

Суть химического хромирования заключается в том, что хром, оседающий на обрабатываемой поверхности, восстанавливается из раствора своих солей. Такая восстановительная реакция становится возможной за счет того, что в растворе для химического хромирования содержится гипофосфит натрия. Присутствие в растворе именно данного вещества – это главное отличие химического хромирования от аналогичного процесса, выполняемого с применением электролитического раствора.

Гипофосфит натрия – бесцветные кристаллы, применяемые для химического хромирования в основном металлических изделий, иногда и пластмасс

После проведения химического хромирования готовое покрытие получается матовым, что хорошо заметно даже по видео данного процесса. Чтобы придать такому покрытию характерный хромовый блеск, изделие необходимо подвернуть последующей полировке. Между тем хромовый слой, полученный с помощью данной технологии, хотя и не отличается высокой декоративностью, если сравнивать его с диффузионными и электролитическими покрытиями, обладает более высоким качеством и надежностью. В частности, в таком покрытии содержится фосфор, который придает ему прочность и твердость.

Виды хромирования

Согласно классификации процесс металлизации, происходящий за счет механического сцепления, относится к первой группе, а за счет атомарных механических связей – ко второй группе. Вторая группа делится на две подгруппы:2а — приграничная диффузия;2б – полная диффузия.

В группу 1 входят следующие методы хромирования:

- электротехническое покрытие;

- электродуговое или газопламенное распыление (пульверизация);

- химическое нанесение;

- вакуумное нанесение в холодной среде.

Результат хромирования детали

К группе 2 относятся:

2а:

- плазменное напыление;

- электрофорез;

- вакуумное нанесение в нагретой среде;

- электротехническое покрытие с последующим отжигом;

- осаждение чистого металла из соединений карбонатов в газовой среде;

2б:

диффузионное нанесение элементов.

Твердое хромирование

Твердое хромирование нашло широкое применение при изготовлении деталей, подвергающихся высокому износу, активной коррозии в агрессивных средах, при восстановлении металлических деталей, для увеличения срока эксплуатации инструментов (режущего, измерительного), а также для декоративной отделки изделий изготовленных из неметаллических материалов.

Твердое хромирование проводят следующими методами:

- гальваническим (описан выше);

- каталитическим, при котором хром восстанавливается на поверхности из солей аммиака и серебра;

- вакуумным, при котором реагент, нанесенный на обрабатываемую поверхность диффузионную активность при отрицательном давлении;

- термохимическим, который можно сравнить с цементацией изделий.

Термохимическим методом хромирование производят в карбюризаторе, состоящем из измельченного хрома и каолина в пропорции 55-45%. Для предотвращения окисления хрома при высоких температурах через ящики с деталями и карбюризатором продувают водород. Продолжительность хромирования составляет три часа. За это время толщина слоя достигает при температуре 1300°С 0,15 мм, а при температуре 1400°С 0,8 мм.

Хромирование электролизом

Хромирование электролизом заключается в легком выведении водорода по сравнению с хромом из электролита. Электролитом выступает хромовая кислота. Ванны оборудуются свинцовыми нерастворимыми анодами.

Концентрация раствора подбирается исходя из характера покрытия и сложности формы детали.

При невысокой температуре металлизации (не выше 35°С) хромированная поверхность имеет серый матовый оттенок. Интенсивность и плотность тока не влияет на процесс. При повышении температуры до 65°С и плотности тока поверхность получается блестящей. Дальнейшее повышение температуры и плотности тока (до 30 А/дм2) хром имеет молочный оттенок.

Также качество покрытой поверхности зависит от концентрации электролита. Хромированное покрытие, полученное при использовании концентрации до 150 г/л отличается высокой твердостью и износостойкостью. Высококонцентрированные электролиты, до 450 г/л используются для декоративных покрытий.

Гальваническое хромирование

Гальваническое хромирование — наиболее распространенный современный способ хромирования. Осуществляется двумя способами: в среде электролита и диффузионным. Электролитический способ аналогичен хромированию электролизом, они отличаются лишь режимами проведения процесса.

Диффузионный способ — это процесс насыщения поверхности при определенных условиях из нанесенных реагентов. Отделанные детали обладают: прочностью и твердостью, вязкостью и упругостью, износо-, жаро-, коррозионностойкостью.